1. ņä£ ļĪĀ

2. GTA ņÜ®ņĀæņŗżĒŚś

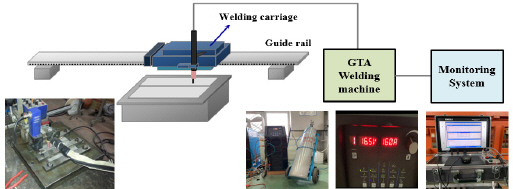

2.1 ņÜ®ņĀæņŗżĒŚś ĻĄ¼ņä▒ ļ░Å ļ░®ļ▓Ģ

Table┬Ā1

| Material | C | Si | Mn | P | S | Cu | Ni | Cu | V |

|---|---|---|---|---|---|---|---|---|---|

| SA516 -70 | 0.186 | 0.369 | 1.089 | 0.018 | 0.004 | 0.03 | 0.01 | 0.014 | 0.013 |

Table┬Ā2

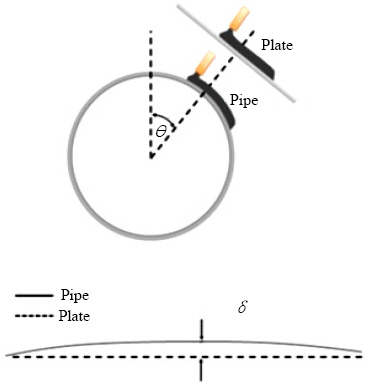

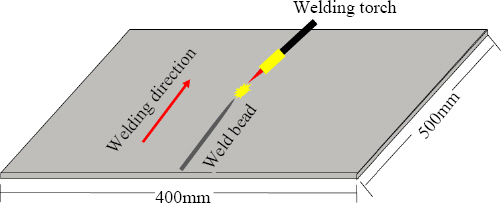

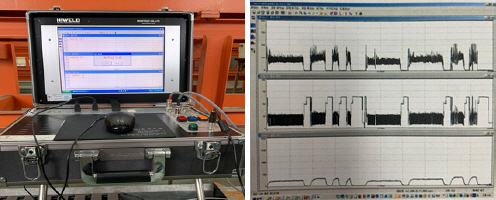

2.2 ļŹ░ņØ┤Ēä░ ņłśņ¦æ ļ░Å ļ╣äļō£ĒÅŁ ņĖĪņĀĢ

2.3 ņŗżĒŚśĻ▓░Ļ│╝

3. Ļ▓░Ļ│╝ ļ░Å Ļ│Āņ░░

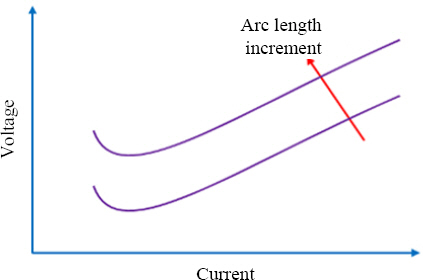

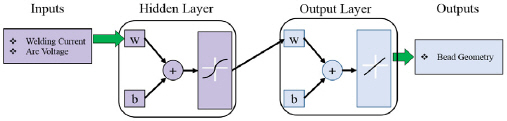

3.1 GTA ņÜ®ņĀæĻ│ĄņĀĢ DNN ņĢīĻ│Āļ”¼ņ”ś Ļ░£ļ░£

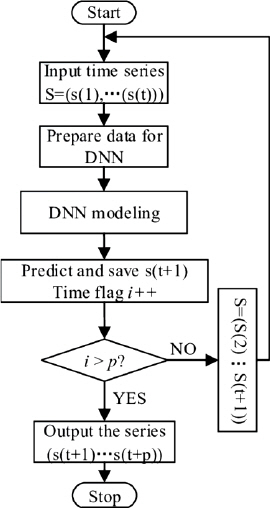

3.2 GTA ļ╣äļō£ĒÅŁņŚÉ ļīĆĒĢ£ DNN ņĢīĻ│Āļ”¼ņ”ś Ļ░£ļ░£

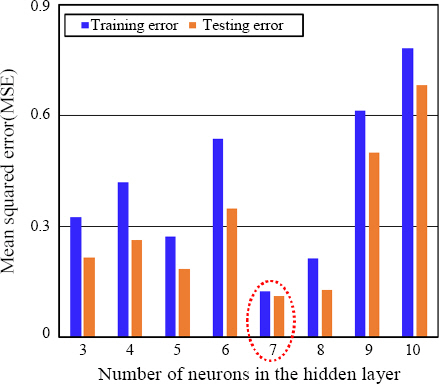

3.3 MSEļź╝ ĒåĄĒĢ£ ņśżņ░©

Table┬Ā4

3.4 PAM ļČäņäØņØä ĒåĄĒĢ£ Ļ▓Ćņ”Ø

3.5 DNN ņĢīĻ│Āļ”¼ņ”śņØä ĒåĄĒĢ£ ņśżņ░© ņśłņĖĪ

4. Ļ▓░ ļĪĀ

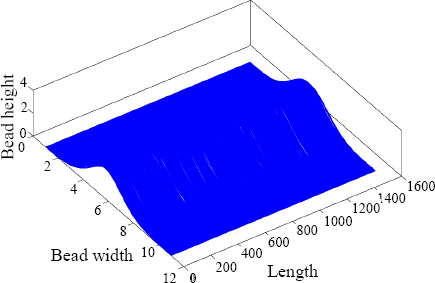

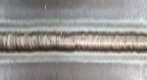

1) ņÖäņĀäņÜöņØĖņŗżĒŚśļ░®ļ▓ĢņŚÉ ļö░ļØ╝ ņÜ®ņĀæņĪ░Ļ▒┤ļ│äļĪ£ ņ┤Ø 27ĒÜīņØś GTAņÜ®ņĀæņŗżĒŚśņØä ņŗżņŗ£ĒĢśņśĆņ£╝ļ®░, ņÜ®ņĀæņŗżĒŚś ņŗ£ ņÜ®ņĀæ ļ¬©ļŗłĒä░ļ¦ü ņŗ£ņŖżĒģ£ņØä ņØ┤ņÜ®ĒĢśņŚ¼ ņŗżņŗ£Ļ░äņ£╝ļĪ£ ņĀäļźśŌƦņĀäņĢĢ ļŹ░ņØ┤Ēä░ļź╝ ņČöņČ£ĒĢśņśĆļŗż. ņČöņČ£ĒĢ£ ļŹ░ņØ┤Ēä░ļź╝ ĻĖ░ļ░śņ£╝ļĪ£ ņÜ®ņĀæĒÆłņ¦łņØä ņŗżņŗ£Ļ░äņ£╝ļĪ£ ĒÖĢņØĖĒĢśņśĆņ£╝ļ®░, ņĀäļźśņĀäņĢĢ ļŹ░ņØ┤Ēä░ņŚÉ ļö░ļźĖ ļ╣äļō£ĒÅŁņØś Ļ▓ĮĒ¢źņØä ĒÖĢņØĖĒĢśĻĖ░ ņ£äĒĢ┤ 3D Scannerļź╝ ņé¼ņÜ®ĒĢśņśĆļŗż. ļśÉĒĢ£ ņŗżņŗ£Ļ░ä ņĀäļźś╬ćņĀäņĢĢ ļŹ░ņØ┤Ēä░ņÖĆ 3D Scannerļź╝ ĒåĄĒĢśņŚ¼ ĒÜŹļōØĒĢ£ ļŹ░ņØ┤Ēä░ļōżņØĆ ņĄ£ņĀüĒÖö ļ¬©ļŹĖ Ļ░£ļ░£ĒĢśņśĆļŗż.

2) ņÜ®ņĀæņŗżĒŚśņŚÉņä£ ņĖĪņĀĢļÉ£ ņŗżĒŚśĻ▓░Ļ│╝ļź╝ ĻĖ░ņ┤łļĪ£ ņŗĀĻ▓ĮĒÜīļĪ£ļ¦ØņØä ņØ┤ņÜ®ĒĢśņŚ¼ DNN ņĢīĻ│Āļ”¼ņ”śņØä Ļ░£ļ░£ĒĢśĻĖ░ ņ£äĒĢśņŚ¼, ņŗĀĻ▓ĮĒÜīļĪ£ļ¦Ø ĻĄ¼ņĪ░ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ņł©Ļ▓©ņ¦ä ņØĆļŗēņĖĄņØś ļē┤ļ¤░ņłśļź╝ Ļ▓░ņĀĢĒĢśņśĆĻ│Ā ņØĆļŗēņĖĄņØś ļē┤ļ¤░ņłś 7Ļ░£ņØś ĻĄ¼ņĪ░ļź╝ Ļ░Ćņ¦ä ņĄ£ņĀüĒÖöļÉ£ DNN ņĢīĻ│Āļ”¼ņ”śņØä Ļ░£ļ░£ĒĢśņśĆļŗż.

3) DNN ņĢīĻ│Āļ”¼ņ”śņØś ņŗĀļó░ņä▒ņØä Ļ▓Ćņ”ØĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ņŗżņĀ£ ņÜ®ņĀæņŗżĒŚśņŚÉņä£ ņ¢╗ņØĆ ļ╣äļō£ĒÅŁĻ│╝ ņāüĒśĖ ļ╣äĻĄÉŃåŹļČäņäØĒĢśņśĆņ£╝ļ®░, PAMņØä ņØ┤ņÜ®ĒĢśņŚ¼ ņĀĢĒÖĢļÅäļź╝ ĒÅēĻ░ĆĒĢśņśĆļŗż. ĻĘĖ Ļ▓░Ļ│╝ DNN ņĢīĻ│Āļ”¼ņ”śņØś ļ╣äļō£ĒÅŁņØ┤ 100%ņØś ņśłņĖĪņä▒ļŖźņØä ĒÖĢņØĖĒĢ©ņ£╝ļĪ£ņŹ© DNN ņĢīĻ│Āļ”¼ņ”śņØä ņé¼ņÜ®ĒĢĀ Ļ▓ĮņÜ░ ņĀĢĒÖĢĒĢ£ ļ╣äļō£ĒÅŁņØä ņśłņĖĪĒĢ©ņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ņŚłļŗż.

PDF Links

PDF Links PubReader

PubReader ePub Link

ePub Link Full text via DOI

Full text via DOI Download Citation

Download Citation Print

Print