1. ņä£ ļĪĀ

2. ņŗżĒŚś ļ░®ļ▓Ģ

3. ņŗżĒŚś Ļ▓░Ļ│╝

3.1 Ēæ£ļ®┤ Ļ▒░ņ╣ĀĻĖ░ ļČäņäØ

3.2 XRD ļČäņäØ

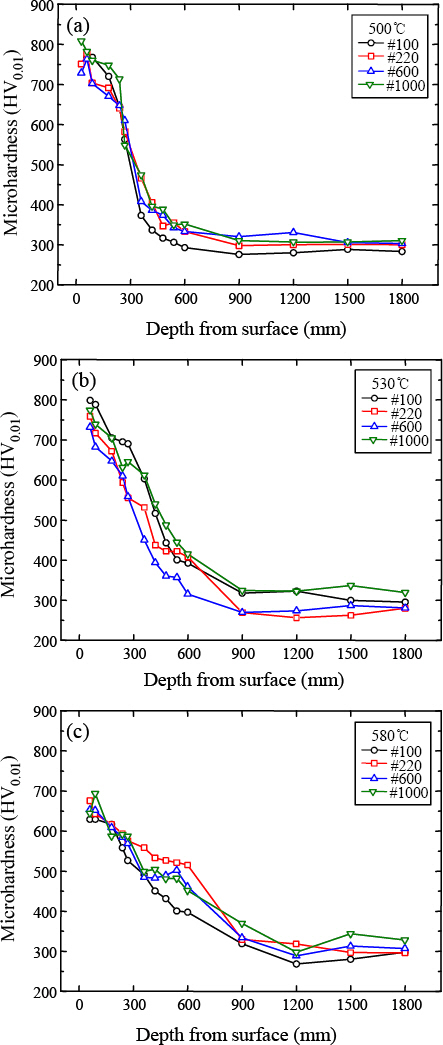

3.3 ĒÜĪļŗ©ļ®┤ ļ»ĖņäĖņĪ░ņ¦ü ļČäņäØ

3.4 ļ¦łņØ┤Ēü¼ļĪ£-ļ╣äņ╗żņŖż Ļ▓ĮļÅä ļČäņäØ

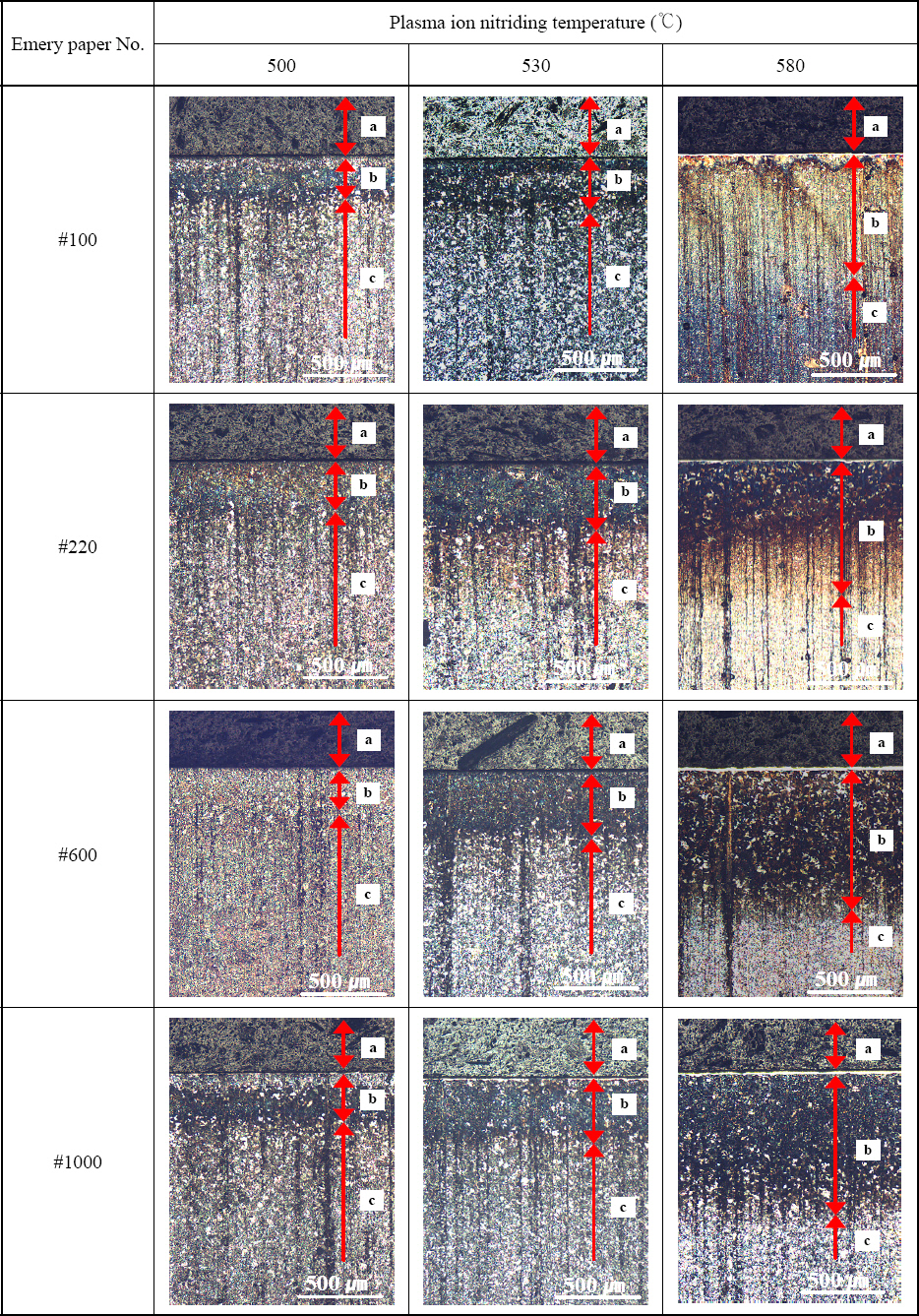

3.4.1 Ēæ£ļ®┤ ļ¦łņØ┤Ēü¼ļĪ£ Ļ▓ĮļÅä ļČäņäØ

3.4.2 ĒÜĪļŗ©ļ®┤ ļ¦łņØ┤Ēü¼ļĪ£ Ļ▓ĮļÅä ļČäņäØ

Fig.┬Ā5

4. Ļ▓░ ļĪĀ

1) XRD ļČäņäØ Ļ▓░Ļ│╝, 500┬░CņŚÉņä£ļŖö ╬Ą-Fe2-3NņāüņØś 2╬Ė Intensity Ļ░ÆņØ┤ ļ╣äĻĄÉņĀü ļåÆĻ▓ī ļéśĒāĆļé¼ņ£╝ļ®░, 530┬░CņŚÉņä£ļŖö ╬│ŌĆÖ-Fe4NņāüņØś Ļ░ÆņØ┤ ļåÆĻ▓ī ļéśĒāĆļé¼ļŗż. ļ░śļ®┤, 580┬░CņŚÉņä£ļŖö ╬│ŌĆÖ-Fe4N ņāüņØ┤ ņŻ╝ļĪ£ Ļ┤Ćņ░░ļÉśņ¢┤ Ļ│ĄņĀĢņś©ļÅäņŚÉ ļö░ļźĖ ņāü ļ│ĆĒÖöĻ░Ć ĒÖĢņØĖļÉśņŚłļŗż.

2) Ēæ£ļ®┤ņØś ļ¦łņØ┤Ēü¼ļĪ£-ļ╣äņ╗żņŖż Ļ▓ĮļÅä ļČäņäØ Ļ▓░Ļ│╝, Ļ│ĄņĀĢņś©ļÅäĻ░Ć ļåÆņØäņłśļĪØ ╬Ą-Fe2-3NņāüĻ│╝ ╬│ŌĆÖ-Fe4NņāüņØś ļ│ĆĒÖöņŚÉ ĻĖ░ņØĖĒĢśņŚ¼ Ēæ£ļ®┤ Ļ▓ĮļÅä Ļ░ÆņØ┤ Ļ░ÉņåīĒĢśļŖö Ļ▓ĮĒ¢źņØä ļéśĒāĆļāłļŗż.

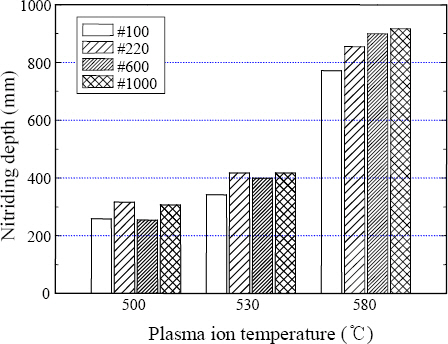

3) ņ¦łĒÖö ņĖĄ Ļ╣ŖņØ┤ļŖö ĒÜĪļŗ©ļ®┤ņØś ļ¦łņØ┤Ēü¼ļĪ£ Ļ▓ĮļÅä Ļ│äņĖĪņØä ĒåĄĒĢ┤ ļČäņäØĒĢ£ Ļ▓░Ļ│╝, Ļ│ĄņĀĢņś©ļÅä 500┬░CņÖĆ 530┬░CļŖö 600~ 900 ŃÄø, 580┬░CļŖö 900~1200 ŃÄø ņé¼ņØ┤ņŚÉ ĒśĢņä▒ļÉśņŚłļŗż.

4) SCM440Ļ░ĢņØś ĒöīļØ╝ņ”łļ¦ł ņØ┤ņś©ņ¦łĒÖö ņ▓śļ”¼ ņŗ£ ņ¦łĒÖö ņĖĄņØś Ļ╣ŖņØ┤, ņāü ļ│ĆĒÖö ļ░Å Ļ▓ĮļÅä Ļ░ÆņŚÉ ļīĆĒĢśņŚ¼ Ēæ£ļ®┤ Ļ▒░ņ╣ĀĻĖ░ņŚÉ ļ╣äĒĢ┤ Ļ│ĄņĀĢņś©ļÅäĻ░Ć Ēü¼Ļ▓ī ņśüĒ¢źņØä ļ»Ėņ╣śļŖö Ļ▓āņ£╝ļĪ£ ĒÖĢņØĖļÉśņŚłņ£╝ļ®░, Ļ│ĄņĀĢņś©ļÅäĻ░Ć ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ╬│ŌĆÖ-Fe4NņāüņØś ļŗ©ņāüņ£╝ļĪ£ ņĀäĒÖśļÉśĻ│Ā ņ¦łĒÖö ņĖĄ Ļ╣ŖņØ┤ļŖö ņ”ØĻ░ĆļÉśņŚłĻĖ░ ļĢīļ¼ĖņŚÉ Ļ│ĄņĀĢņś©ļÅä 580┬░CĻ░Ć ĻĖ░ņ¢┤ņÜ® ņ×¼ļŻīņŚÉ Ļ░Ćņן ņĀüĒĢ®ĒĢ£ Ļ│ĄņĀĢņĪ░Ļ▒┤ņ£╝ļĪ£ ĒīÉļŗ©ļÉśņŚłļŗż.

PDF Links

PDF Links PubReader

PubReader ePub Link

ePub Link Full text via DOI

Full text via DOI Download Citation

Download Citation Print

Print