1. ņä£ ļĪĀ

ĒåĄņāü ņśżņŖżĒģīļéśņØ┤ĒŖĖĻ│ä ņŖżĒģīņØĖļ”¼ņŖżĻ░Ģ(Austenitic stainless steel)ņØĆ Ļ░ĢļÅä, ņØĖņä▒ ļ░Å ņŚ░ņä▒ņØś ļåÆņØĆ ņ×¼ņ¦ł ĒŖ╣ņä▒ņ£╝ļĪ£ ņØĖĒĢ┤ ļé┤ņŗØņä▒ņØĆ ļ¼╝ļĪĀ Ēö╝Ļ░ĆĻ│Ąņä▒, ņÜ®ņĀæņä▒ņŚÉ ņ׳ņ¢┤ņä£ ņÜ░ņłśĒĢśļ®░, ņØ┤ Ļ│äņØś ĒĢ®ĻĖłņØĆ ņä▒ņ¦ł ļ░Å ņÜ®ļÅäņŚÉņä£ ļ¦ÄņØĆ Ļ│äļ¤ēĒśĢņØ┤ Ļ░£ļ░£ļÉśņ¢┤ ņłśņŗŁ ņóģņŚÉ ļŗ¼ĒĢśĻ│Ā ņ׳ļŗż. ņøÉņ×ÉļĀź ņé░ņŚģĻ│äņŚÉņä£ ņé¼ņÜ®ļÉśļŖö ņŖżĒģīņØĖļ”¼ņŖżĻ░ĢņØś 90%ņØ┤ņāüņØ┤ ņśżņŖżĒģīļéśņØ┤ĒŖĖĻ│äņØĖļŹ░, ņØ┤ļŖö ļåÆņØĆ Ļ▓ĮņĀ£ņä▒Ļ│╝ ņÜ░ņłśĒĢ£ ņÜ®ņĀæņä▒ņŚÉ ĻĖ░ņØĖĒĢ£ļŗż. ĻĘĖļ¤¼ļéś ņŖżĒģīņØĖļ”¼ņŖżĻ░Ģ ņÜ®ņĀæņŚÉ ļö░ļźĖ ņ×ģĻ│ä ļČĆņŗØ(Intergranular corrosion)ņØś ļ¼ĖņĀ£Ļ░Ć ņé░ņŚģ ĒśäņןņŚÉņä£ ņ¦ĆņåŹņĀüņ£╝ļĪ£ ļ░£ņāØĒĢśĻ│Ā ņ׳ņ¢┤ ļŗżņ¢æĒĢ£ ņÜ®ņĀæ ņĪ░Ļ▒┤ņŚÉ ļīĆņØæĒĢĀ ņłś ņ׳ļŖö ņ▓┤Ļ│äņĀüņØĖ ņŚ░ĻĄ¼ņØś ĒĢäņÜöņä▒ņØ┤ ļīĆļæÉļÉśĻ│Ā ņ׳ļŗż.

ņøÉņ×ÉļĀź ļ░£ņĀäņÜ® ĻĖ░ĻĖ░ļŖö Ļ│Āņś© ļ░Å Ļ│ĀņĢĢņØś Ļ░ĆļÅÖ ņżæ ļČĆņŗØ ĒÖśĻ▓ĮņŚÉ ļģĖņČ£ļÉśņ¢┤ ņןņŗ£Ļ░ä ņé¼ņÜ®ļÉśļŖö ņĖĪļ®┤ņØä Ļ│ĀļĀżĒĢĀ ļĢī, ņŻ╝ņÜö ļČĆĒÆł ņåīņ×¼ņØĖ 304 ņŖżĒģīņØĖļ”¼ņŖżĻ░Ģ ņÜ®ņĀæļČĆņØś ņ×ģĻ│ä ļČĆņŗØ ļ░®ņ¦Ćļź╝ ņ£äĒĢ£ ļ¬®ņĀüņ£╝ļĪ£ ņøÉņ×ÉļĀź ĻĘ£ņĀ£ ņÜöĻ▒┤ņØĖ ņśłļ╣äņĢłņĀäņä▒ļČäņäØļ│┤Ļ│Āņä£(Preliminary Safety Analysis Report)ņŚÉņä£ļŖö ņĄ£ļīĆ ļ¬©ņ×¼ ĒāäņåīĒĢ©ļ¤ē 0.065wt.%C ļ░Å ņĄ£ļīĆ ņÜ®ņĀæņ×ģņŚ┤ 23.6kJ/cmņ£╝ļĪ£ ņĀ£ĒĢ£ĒĢśĻ│Ā ņ׳ņ£╝ļéś, ņé░ņŚģ ĒśäņןņŚÉņä£ ĒÖ£ņÜ®ĒĢĀ ņłś ņ׳ļŖö ņŗżņ¦łņĀüņØĖ ņ×ÉļŻīļŖö ļ¦żņÜ░ ļČĆņĪ▒ĒĢ£ ņŗżņĀĢņØ┤ļŗż.

304 ņŖżĒģīņØĖļ”¼ņŖżĻ░ĢņØĆ ņÜ®ņĀæņ×ģņŚ┤ņŚÉ ņØśĒĢ┤ ņśłļ»╝ĒÖö(Sensi- tization) ņś©ļÅä ĻĄ¼Ļ░äņŚÉ Ļ░ĆņŚ┤ļÉ£ ņŚ┤ņśüĒ¢źļČĆ(Heat affected zone, HAZ)ņŚÉņä£ Ļ▓░ņĀĢļ”ĮĻ│äņŚÉ Ēü¼ļĪ¼(Cr) ĒāäĒÖöļ¼╝ņØ┤ ņäØņČ£ĒĢśņŚ¼ ņ×ģĻ│ä ĻĘ╝ņ▓śņŚÉņä£ ļé┤ņŗØņä▒ņŚÉ ĒÜ©Ļ│╝ņĀüņØĖ Ēü¼ļĪ¼ņØś ĒĢ©ļ¤ēņØ┤ ĻĖ░ņ¦Ćļ│┤ļŗż ļé«ņØĆ Ēü¼ļĪ¼ Ļ▓░ĒĢŹ(Chrome Depletion)ņØ┤ ļéśĒāĆļéś ņśłļ»╝ĒÖö Ēśäņāü(Sensitization phenomena)ņØ┤ ļ░£ņāØĒĢśņŚ¼ ņØ┤ ļČĆņ£äņŚÉņä£ ņäĀĒāØņĀüņ£╝ļĪ£ ļČĆņŗØļÉśļŖö ļ¼ĖņĀ£ņĀÉņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ļŗż.

ņØ┤ņŚÉ ļö░ļØ╝, ņøÉņ×ÉļĀź ĻĘ£ņĀ£ ņÜöĻ▒┤ļ│┤ļŗż ļåÆņØĆ ĒāäņåīĒĢ©ļ¤ēņØä Ļ░Ćņ¦ä 304 ņŖżĒģīņØĖļ”¼ņŖżĻ░Ģ ļ░Å ņøÉņ×ÉļĀź ĻĘ£ņĀ£ ņÜöĻ▒┤Ļ│╝ ņ£Āņé¼ĒĢ£ ĒāäņåīĒĢ©ļ¤ēņØä Ļ░Ćņ¦ä 304 ņŖżĒģīņØĖļ”¼ņŖżĻ░ĢņŚÉ ņøÉņ×ÉļĀź ĻĘ£ņĀ£ ņÜöĻ▒┤ņØä ņ┤łĻ│╝ĒĢśļŖö ņÜ®ņĀæņ×ģņŚ┤ļ¤ēņ£╝ļĪ£ ņÜ®ņĀæņØä ĒĢ£ Ēøä, ļ╣äĒīīĻ┤┤ ĒŖ╣ņä▒, ĻĖ░Ļ│äņĀü ņä▒ņ¦ł, ĒÖöĒĢÖ ņĪ░ņä▒, ņĪ░ņ¦ü Ļ┤Ćņ░░ ļ░Å ņ×ģĻ│ä ļČĆņŗØ ĒśäņāüņØä ņŗ£ĒŚśņØä ĒåĄĒĢśņŚ¼ ņĪ░ņé¼ĒĢśĻ│Ā, ņÜ®ņĀæ ņŚ┤ņśüĒ¢źļČĆņŚÉņä£ Ļ┤Ćņ░░ļÉ£ ļČĆņŗØ ĒŖ╣ņä▒ņØä ņś©ļÅä ļČäĒż ĒĢ┤ņäØņØä ĒåĄĒĢ┤ ņśłļ»╝ĒÖö Ļ▓ĮĒ¢źņØä ļČäņäØĒĢ©ņ£╝ļĪ£ņŹ©, ņŗżņĀ£ ĒśäņןņŚÉņä£ ņØ┤ļŻ©ņ¢┤ņ¦ĆļŖö ņÜ®ņĀæņŚÉ ļīĆĒĢ┤ ņøÉņ×ÉļĀź ĻĘ£ņĀ£ ņÜöĻ▒┤ņØä ņŗżņ”Ø ņŗżĒŚśņØä ĒåĄĒĢ┤ ņ×ģņ”ØĒĢśļŖö Ļ│äĻĖ░Ļ░Ć ļÉśĻ│Āņ×É ĒĢ£ļŗż.

2. ņŗżĒŚśļ░®ļ▓Ģ

2.1 ņŗ£ļŻī ļ░Å ņÜ®ņĀæļ│Ćņłś

ņøÉņ×ÉļĀź ņé░ņŚģĻ│äņØś ņĄ£ļīĆ ĒāäņåīĒĢ©ļ¤ē ĻĘ£ņĀ£ ņÜöĻ▒┤ņØĖ 0.065 wt.%Cļ│┤ļŗż ļåÆņØĆ ĒāäņåīĒĢ©ļ¤ēņØä Ļ░Ćņ¦ä 0.074 wt.%CņØś ASTM A182 F304H ļ░Å ņ£Āņé¼ĒĢ£ ĒāäņåīĒĢ©ļ¤ēņØä Ļ░Ćņ¦ä 0.064wt.%CņØś ASTM A240 TP304 ņŗ£ĒÄĖņØä ņŗżĒŚśņŚÉ ņĀüņÜ®ĒĢśņśĆņ£╝ļ®░, ņøÉņ×ÉļĀź ĻĘ£ņĀ£ ņÜöĻ▒┤ņØĖ ņĄ£ļīĆ 23.6kJ/cmļ│┤ļŗż ļåÆņØĆ ņÜ®ņĀæņ×ģņŚ┤ļ¤ēņ£╝ļĪ£ ļŹö ņŚäĻ▓®ĒĢ£ ņĪ░Ļ▒┤ņŚÉņä£ ņÜ®ņĀæņØä ĒĢśņŚ¼ ņ×ģĻ│ä ļČĆņŗØņŚÉ ļ»Ėņ╣śļŖö ņśüĒ¢źņØä ņŗżĒŚśņØä ĒĢśņśĆļŗż. ņŗ£ĒÄĖņØś ĒÖöĒĢÖ ņä▒ļČä ļ░Å ĻĖ░Ļ│äņĀü ļ¼╝ņä▒ņ╣śļŖö

Table 1 ļ░Å

Table 2ņŚÉ ļéśĒāĆļé┤ņŚłļŗż.

Table┬Ā1

Chemical compositions(wt.%) of test coupons

|

Type |

Comp. |

C |

Mn |

P |

S |

Si |

Ni |

Cr |

N |

|

A182 F304H |

ReqŌĆÖd |

0.04~ 0.10 |

Max. 2.00 |

Max. 0.045 |

Max. 0.030 |

Max. 1.00 |

8.0~ 11.0 |

18.0~ 20.0 |

- |

|

ActŌĆÖl |

0.074 |

1.405 |

0.031 |

0.013 |

0.455 |

8.44 |

18.53 |

- |

|

A240 TP304 |

ReqŌĆÖd |

Max. 0.07 |

Max. 2.00 |

Max. 0.045 |

Max. 0.030 |

Max. 0.75 |

8.0~ 10.5 |

17.5~ 19.5 |

Max. 0.10 |

|

ActŌĆÖl |

0.064 |

1.03 |

0.023 |

0.003 |

0.43 |

8.56 |

18.71 |

0.04 |

Table┬Ā2

Tensile properties of test coupons

|

Type |

Property |

Tensile strength (MPa) |

Yield strength (MPa) |

Elongation (%) |

|

A182 F304H |

ReqŌĆÖd |

Min. 515 |

Min. 205 |

Min. 30 |

|

ActŌĆÖl |

608.1 |

319.2 |

61.1 |

|

A240 TP304 |

ReqŌĆÖd |

Min. 515 |

Min. 205 |

Min. 40 |

|

ActŌĆÖl |

639.6 |

292.4 |

58.8 |

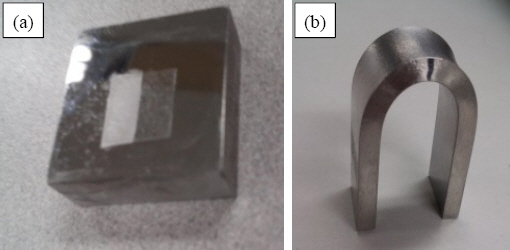

10mm ļ░Å 40mm ļæÉĻ╗śņØś ņŗ£ĒÄĖņØä Ļ░üĻ░ü ņżĆļ╣äĒĢśņŚ¼ 23.6kJ/cmļ│┤ļŗż ļåÆņØĆ ņÜ®ņĀæņ×ģņŚ┤ļ¤ēņØ┤ ņ¢ćņØĆ ļæÉĻ╗śņÖĆ ļæÉĻ║╝ņÜ┤ ļæÉĻ╗śņŚÉ ļ»Ėņ╣śļŖö ņśüĒ¢źņØä Ļ▓ĆĒåĀĒĢśĻ│Ā, ņé░ņŚģ ĒśäņןņŚÉņä£ ļäÉļ”¼ ņĀüņÜ®ļÉśĻ│Ā ņ׳ļŖö ĒĢ£ ņ¬Įļ®┤ Ļ░£ņäĀ Ļ░üļÅä 30┬░ņØś Single V Groove ĒśĢņāüņØä Ļ░Ćņ¦ä ņŗ£ĒÄĖņØä ĒÅŁ 150mm ļ░Å ĻĖĖņØ┤ 400mmļĪ£ ņżĆļ╣äĒĢśņśĆņ£╝ļ®░, ņŗ£ĒÄĖņØś ņ╣śņłś ļ░Å Ļ░£ņäĀ ĒśĢņāüņØĆ

Fig. 1ņŚÉ ļéśĒāĆļé┤ņŚłļŗż.

Fig.┬Ā1

Dimension and groove feature of test coupons

ņÜ®Ļ░Ćņ×¼ļŖö ASME Section II Part C SFA-5.22 ĻĘ£Ļ▓®ņØś E308LT1-1(8.3~8.5FN, ├ś1.2mm)ļź╝ ņĀüņÜ®ĒĢśņśĆņ£╝ļ®░, ĒÖöĒĢÖ ņä▒ļČä ļ░Å ĻĖ░Ļ│äņĀü ļ¼╝ņä▒ņ╣śļŖö

Table 3 ļ░Å

Table 4ņŚÉ ļéśĒāĆļé┤ņŚłļŗż.

Table┬Ā3

Chemical compositions(wt.%)of E308LT1-1

|

Comp. |

C |

Cr |

Ni |

Mo |

Mn |

Si |

P |

S |

Cu |

|

ReqŌĆÖd |

Max. 0.04 |

18.0~ 21.0 |

9.0~ 11.0 |

Max. 0.75 |

0.5~ 2.5 |

Max. 1.0 |

Max. 0.04 |

Max. 0.03 |

Max. 0.5 |

|

ActŌĆÖl |

0.018 |

19.8 |

9.8 |

0.02 |

1.65 |

0.65 |

0.016 |

0.011 |

0.02 |

Table┬Ā4

Tensile properties of E308LT1-1

|

Property |

Tensile strength (MPa) |

Yield strength (MPa) |

Elongation (%) |

|

ReqŌĆÖd |

Min. 520 |

- |

Min. 35 |

|

ActŌĆÖl |

558.4 |

386.1 |

46 |

ņÜ®ņĀæļ│ĆņłśļŖö ņĢäļלļ│┤ĻĖ░ņ×ÉņäĖ, ņĄ£ņåī ņśłņŚ┤ņś©ļÅä 16┬░C, ņĄ£ļīĆ Ēī©ņŖżĻ░ä ņś©ļÅä 175┬░C ļ░Å ņ░©ĒÅÉĻ░ĆņŖż CO

2ņØś ņĪ░Ļ▒┤ņŚÉņä£ ņśżņŖżĒģīļéśņØ┤ĒŖĖ ņŖżĒģīņØĖļ”¼ņŖżĻ░ĢņØś ļīĆĒæ£ņĀüņØĖ ļ░śņ×ÉļÅÖ ļ░®ļ▓ĢņØĖ Ēöīļ¤ŁņŖż ņĮöņ¢┤ļō£ ņĢäĒü¼ ņÜ®ņĀæ(FCAW)ņØä ņĀüņÜ®ĒĢśņśĆņ£╝ļ®░, ņāüņäĖĒĢ£ ņÜ®ņĀæĻĖ░ļĪØņØĆ

Table 5ņŚÉ ļéśĒāĆļé┤ņŚłļŗż.

Table┬Ā5

Welding records for test coupons

|

Coupon No. |

Thickness (mm) |

Total passes |

Welding heat input (kJ/cm) |

|

1 |

10mm |

5 |

23.9~24.2 |

|

2 |

40mm |

22 |

24.0~24.6 |

|

3 |

10mm |

4 |

23.7~24.4 |

|

4 |

40mm |

21 |

24.1~24.7 |

2.2 ņŗżĒŚś ņĪ░Ļ▒┤

2.2.1 ļ╣äĒīīĻ┤┤ņŗ£ĒŚś

ASME Section III ļ░Å VņØś ļ╣äĒīīĻ┤┤ņŗ£ĒŚś ņĮöļō£ ņÜöĻ▒┤ņŚÉ ļö░ļØ╝ ņÜ®ņĀæ ņŗ£ĒÄĖņŚÉ ņĢĪņ▓┤ņ╣©Ēł¼ĒāÉņāüņŗ£ĒŚś(PT), ļ░®ņé¼ņäĀĒł¼Ļ│╝ņŗ£ĒŚś(RT) ļ░Å ņ┤łņØīĒīīĒāÉņāüņŗ£ĒŚś(UT)ņØä ņłśĒ¢ēĒĢśņŚ¼ ņÜ®ņĀæļČĆņØś Ļ▓░ĒĢ© ņŚ¼ļČĆ ļ░Å Ļ▒┤ņĀäņä▒ņØä ĒÅēĻ░ĆĒĢśņśĆļŗż.

2.2.2 ĻĖ░Ļ│äņĀü ņä▒ņ¦ł ņŗ£ĒŚś

ASME Section IX QW-462.2ņŚÉ ļö░ļØ╝ Ļ░ü 4Ļ░£ņØś ĻĄĮĒלņŗ£ĒŚśĒÄĖņØä Ļ░ĆĻ│ĄĒĢ£ Ēøä, ņÜ®ņĀæļČĆ ļŗ©ļ®┤ ņĀäņ▓┤Ļ░Ć ĻĄĮĒל ļ│ĆĒśĢņØä ļ░øļÅäļĪØ ASME Section IX QW-160ņŚÉ ļö░ļØ╝ ņĖĪļ®┤ņØä 180┬░Ļ░üļÅäļĪ£ Ļ║ŠļŖö ĒÜĪ ņĖĪļ®┤ ĻĄĮĒל ņŗ£ĒŚśņØä ņłśĒ¢ēĒĢśņśĆļŗż.

ASME Section IX QW-462.1(a)ņŚÉ ļö░ļØ╝ Ļ░ü 2Ļ░£ņØś ņØĖņןņŗ£ĒŚśĒÄĖņØä Ļ░ĆĻ│ĄĒĢ£ Ēøä, ASME Section IX QW- 150ņŚÉ ļö░ļØ╝ ĒÜĪ ņØĖņן ņŗ£ĒŚśņØä ņłśĒ¢ēĒĢśņśĆļŗż.

ASTM E384-16 ņĮöļō£ņŚÉ ļö░ļØ╝ ņŚ░ļ¦ł Ļ░ĆĻ│ĄļÉ£ ņŗ£ĒŚśĒÄĖņŚÉņä£ ņÜ®ņĀæĻĖłņåŹ, ņŚ┤ņśüĒ¢źļČĆ ļ░Å ļ¬©ņ×¼ Ļ▓ĮĻ│äļź╝ ĒÖĢņØĖĒĢśĻĖ░ ņ£äĒĢ┤ 3╬╝ Diamond pasteņ£╝ļĪ£ ĒÅ┤ļ”¼ņŗ▒ĒĢ£ Ēøä, Chromic acidļĪ£ ņŚÉņ╣ŁņØä ĒĢśņŚ¼ Ļ▓ĮļÅä ņŗ£ĒŚśĒÄĖņØä ņżĆļ╣äĒĢśņśĆļŗż. ļ¬©ņ×¼ Ēæ£ļ®┤ 1mm ņ¦üĒĢśļź╝ ņÜ®ņĀæĻĖłņåŹ ļ░Å ļ¬©ņ×¼ļŖö 1mm Ļ░äĻ▓®ņ£╝ļĪ£ 5ĻĄ░ļŹ░ņÖĆ ņŚ┤ņśüĒ¢źļČĆļŖö 0.5mm Ļ░äĻ▓®ņ£╝ļĪ£ 3ĻĄ░ļŹ░ļź╝ ĒĢśņżæ 10kgfņØś ļ¦łņØ┤Ēü¼ļĪ£ ļ╣äņ╗żņŖż Ļ▓ĮļÅäĻĖ░ļĪ£ Ļ▓ĮļÅä ļČäĒżļź╝ ņĖĪņĀĢĒĢśņśĆļŗż.

ASME Section II Part A SA370

Fig. 11(a)ņØś Charpy V-notch type AņŚÉ ļö░ļØ╝ ņŗ£ĒÄĖņØä Ļ░ĆĻ│ĄĒĢśņŚ¼ ņÜ®ņĀæĻĖłņåŹ 3Ļ░£, ņŚ┤ņśüĒ¢źļČĆ 3Ļ░£ ļ░Å ļ¬©ņ×¼ 3Ļ░£ņØś ņ┤Ø 9Ļ░£ ņŗ£ĒŚśĒÄĖņ£╝ļĪ£ ņČ®Ļ▓®ņŗ£ĒŚśņØä ņłśĒ¢ēĒĢśņśĆļŗż.

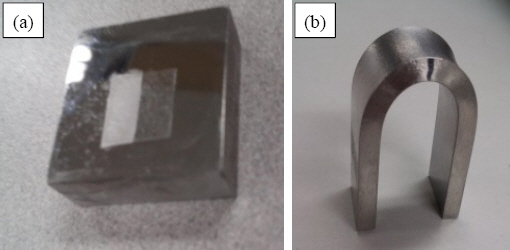

Fig.┬Ā2

Specimen of ASTM A262 intergranular corrosion test. (a) Practice A (b) Practice B

Fig.┬Ā3

Etch structures of coupon No.1 by ASTM A262 Practice A test (x500). (a) Weldment (b) HAZ near fusion line (c) 2~3mm HAZ from fusion line (d) Base meta

Fig.┬Ā4

Etch structures of coupon No.2 by ASTM A262 Practice A test (x500). (a) Weldment (b) HAZ near fusion line (c) 2~3mm HAZ from fusion line (d) Base metal

Fig.┬Ā5

View of the bent area of coupon No.1 by ASTM A262 Practice E test (x10). (a) Weldment (b) HAZ (c) Base metal

Fig.┬Ā6

View of the bent area of coupon No.2 by ASTM A262 Practice E test (x10). (a) Weldment (b) HAZ (c) Base metal

Fig.┬Ā7

Detail view of HAZ on the bent area of couponNo.2 by ASTM A262 Practice E test (x10). (a) 2mm over HAZ from fusion line (b) HAZ of

Fig 6 (c) HAZ near fusion line

Fig.┬Ā8

Etch structures of coupon No.3 by ASTM A262 Practice A test (x500). (a) Weldment (b) HAZ near fusion line (c) 2~3mm HAZ from fusion line (d) Base metal

Fig.┬Ā9

Etch structures of coupon No.4 by ASTM A262 Practice A test (x500). (a) Weldment (b) HAZ near fusion line (c) 2~3mm HAZ from fusion line (d) Base metal

Fig.┬Ā10

View of the bent area of coupon No.3 by ASTM A262 Practice E test (x10). (a) Weldment (b) HAZ (c) Base metal

Fig.┬Ā11

View of the bent area of coupon No.4 by ASTM A262 Practice E test (x10). (a) Weldment (b) HAZ (c) Base metal

2.2.3 ĒÖöĒĢÖņä▒ļČä ļČäņäØ ļ░Å ļŹĖĒāĆ ĒÄśļØ╝ņØ┤ĒŖĖ ņĖĪņĀĢ

ņÜ®ņĀæ Ēæ£ļ®┤ņØä ļ®┤ņéŁ ļ░Å ņŚ░ļ¦ł Ļ░ĆĻ│ĄņØä ĒĢ£ Ēøä, Spectro emission ļ░®ļ▓Ģņ£╝ļĪ£ ņÜ®ņĀæĻĖłņåŹņØś ĒÖöĒĢÖņä▒ļČäņØä ļČäņäØĒĢśņŚ¼, ASME Section II Part C SFA-5.22 E308LT1-1 ņÜöĻ▒┤Ļ│╝ ļ╣äĻĄÉĒĢśņśĆļŗż.

Ferrite Gaugeļź╝ ņÜ®ņĀæļČĆņŚÉ ņĀæņ┤ē ņĖĪņĀĢĒĢśļŖö Magnetic measurement ļ░Å ņÜ®ņĀæļČĆņØś ņ▒äņĘ© ņŗ£ļŻīļź╝ ņä▒ļČä ļČäņäØņØä ĒĢśļŖö Chemical analysisņØä ņłśĒ¢ēĒĢśņŚ¼ ļŹĖĒāĆ ĒÄśļØ╝ņØ┤ĒŖĖ(╬┤-Ferrite)ļź╝ ņĖĪņĀĢĒĢśņśĆļŗż.

Magnetic measurementņŚÉ ļö░ļźĖ Ferrite GaugeņØś ņĖĪņĀĢ ņ£äņ╣śļŖö ASME Section III ņÜöĻ▒┤ņŚÉ ļö░ļØ╝ Ferrite number(FN)ļź╝ 6Ļ░£ņåīņØś ņ£äņ╣śņŚÉ ļ¦ż Ļ░£ņåīļ¦łļŗż 6ļ▓łņØä ņĖĪņĀĢĒĢśņŚ¼ ĒÅēĻĘĀĻ░ÆņØä ĒÖĢņØĖĒĢśņśĆļŗż.

Chemical analysis ļ░®ļ▓ĢņØĆ ņÜ®ņĀæĻĖłņåŹņØś ĒÖöĒĢÖņä▒ļČä ļČäņäØ Ļ▓░Ļ│╝ļź╝ ĒÖ£ņÜ®ĒĢśņŚ¼ WRC-1992 DiagramņŚÉ ļö░ļźĖ Ni ļŗ╣ļ¤ē ļ░Å Cr ļŗ╣ļ¤ēņØä ĻĄ¼ĒĢ£ Ēøä, Ferrite number (FN)ļź╝ Ļ▓░ņĀĢĒĢśņśĆļŗż.

2.2.4 ņÜ®ņĀæļČĆņØś ņĪ░ņ¦ü Ļ┤Ćņ░░

ASTM E3-11 ņĮöļō£ņŚÉ ļö░ļØ╝ ņĪ░ņ¦üņŗ£ĒŚśĒÄĖņØä 3╬╝ Diamond pasteļź╝ ĒåĄĒĢ┤ ĒÅ┤ļ”¼ņŗ▒ņØä ĒĢ£ Ēøä, Chromic acidļĪ£ ņŚÉņ╣ŁņØä ĒĢ£ Ēæ£ļ®┤ņŚÉ 10ļ░░ņ£©ļĪ£ ļ¦żĒü¼ļĪ£ ņĪ░ņ¦üņØä Ļ┤Ćņ░░ĒĢśņśĆņ£╝ļ®░, ņĪ░ņ¦üņŗ£ĒŚśĒÄĖņØä 1╬╝ Diamond pasteļź╝ ĒåĄĒĢ┤ ĒÅ┤ļ”¼ņŗ▒ņØä ĒĢ£ Ēøä, Chromic acidļĪ£ ņŚÉņ╣ŁņØä ĒĢ£ Ēæ£ļ®┤ņŚÉ 200ļ░░ņ£©ļĪ£ ļ¦łņØ┤Ēü¼ļĪ£ ņĪ░ņ¦üņØä Ļ┤Ćņ░░ĒĢśņśĆļŗż.

ņÜ®ņĀæĻĖłņåŹ, ņŚ┤ņśüĒ¢źļČĆ ļ░Å ļ¬©ņ×¼ļź╝ ļīĆņāüņ£╝ļĪ£ ļ¦żĒü¼ļĪ£ņĪ░ņ¦üĻ▓Ćņé¼ļĪ£ ņÜ®ņĀæ Ļ▓░ĒĢ©ņØä ĒÖĢņØĖĒĢśĻ│Ā, ļ¦łņØ┤Ēü¼ļĪ£ ņĪ░ņ¦üĻ▓Ćņé¼ļĪ£ ņĪ░ņ¦üĒĢÖņĀüņØĖ ļ»ĖņäĖ ĻĘĀņŚ┤ņØ┤ļéś ļČłņŚ░ņåŹļČĆņØś ņĪ┤ņ×¼ ņŚ¼ļČĆļź╝ ĒÖĢņØĖĒĢśņśĆļŗż.

2.2.5 ņ×ģĻ│ä ļČĆņŗØ ņŗ£ĒŚś

ņśżņŖżĒģīļéśņØ┤ĒŖĖ ņŖżĒģīņØĖļ”¼ņŖżĻ░ĢņØś Ēü¼ļĪ¼ ĒāäĒÖöļ¼╝ ņäØņČ£ņŚÉ ļö░ļźĖ ņ×ģĻ│ä ļČĆņŗØņØś ļ»╝Ļ░ÉļÅäļź╝ ĒÖĢņØĖĒĢĀ ļ¬®ņĀüņ£╝ļĪ£ ņøÉņ×ÉļĀź ļČäņĢ╝ņŚÉņä£ ņØ╝ļ░śņĀüņ£╝ļĪ£ ņĀüņÜ®ĒĢśĻ│Ā ņ׳ļŖö ASTM A262 Practice A ļ░Å E ņÜöĻ▒┤ņŚÉ ļö░ļØ╝,

Fig. 2ņÖĆ Ļ░ÖņØĆ ĒśĢņāüņ£╝ļĪ£ ļ¦īļōĀ ņŗ£ĒŚśĒÄĖņŚÉ ņ×ģĻ│äļČĆņŗØņŗ£ĒŚśņØä ņłśĒ¢ēĒĢśņŚ¼ ņśłļ»╝ĒÖö ĒśäņāüņØä Ļ│Āņ░░ĒĢśņśĆļŗż.

Practice AļŖö Oxalic acid 100gņØä 900ŃÄ¢ ņ”ØļźśņłśņŚÉ ņÖäņĀä ņÜ®ĒĢ┤ļź╝ ņŗ£Ēé© Ēøä, ņŗ£ĒŚśĒÄĖņØä ņןņ×ģĒĢśņŚ¼ 1A/ŃÄĀņØś ņĪ░Ļ▒┤ņ£╝ļĪ£ 90ņ┤ł ļÅÖņĢł ņĀäĒĢ┤ ņŚÉņ╣ŁņØä ĒĢśņŚ¼

Fig. 2(a)ņÖĆ Ļ░ÖņØ┤ ņżĆļ╣äĒĢ£ ļČĆņŗØ ņŗ£ĒŚśĒÄĖņØä 250~500 ļ░░ņ£©ļĪ£ ņĪ░ņ¦üņØä Ļ┤Ćņ░░ĒĢśņśĆļŗż.

Practice EļŖö Copper sulfate (CuSO

4┬Ę5H

2O) 100gņØä 700ŃÄ¢ ņ”ØļźśņłśņŚÉ ņÖäņĀä ņÜ®ĒĢ┤ļź╝ ņŗ£Ēé© Ēøä, 100ŃÄ¢ņØś Sulfuric acid(H

2SO

4)ļź╝ ņČöĻ░Ć Ēł¼ņ×ģĒĢśņŚ¼, ņĄ£ņóģņĀüņ£╝ļĪ£ 1,000ŃÄ¢ņØś ņ”ØļźśņłśņŚÉ ĒؼņäØņŗ£Ēé© ņÜ®ņĢĪņŚÉ ņŗ£ĒŚśĒÄĖņØä ņןņ×ģĒĢśņŚ¼ ņĄ£ņåī 15ņŗ£Ļ░ä ļÅÖņĢł ļüōņØĖ ļŗżņØī,

Fig. 2(b)ņÖĆ Ļ░ÖņØ┤ ĻĄĮĒל ņŗ£ĒŚśņØä ņłśĒ¢ēĒĢśņŚ¼ 5~20 ļ░░ņ£©ļĪ£ ĻĘĀņŚ┤ ļ░£ņāØ ņŚ¼ļČĆļź╝ ĒÖĢņØĖĒĢśņśĆļŗż.

ļ│Ė ņŗ£ĒŚśņŚÉ ņĀüņÜ®ļÉ£ ņŗ£ĒŚś ņĪ░Ļ▒┤ņØś ņĀäņ▓┤ ĒśäĒÖ®ņØĆ

Table 6ņŚÉ ļéśĒāĆļé┤ņŚłļŗż.

Table┬Ā6

Total status of test conditions

|

Test type |

A182 F304H (0.074wt.%C) |

A240 TP304 (0.064wt.%C) |

|

Coupon No. |

1 |

2 |

3 |

4 |

|

Nondestructive test (PT,RT,UT) |

ŌŚŗ |

ŌŚŗ |

ŌŚŗ |

ŌŚŗ |

|

Mechnical test |

Bend test |

ŌŚŗ |

ŌŚŗ |

ŌŚŗ |

ŌŚŗ |

|

Tension test |

ŌŚŗ |

ŌŚŗ |

ŌŚŗ |

ŌŚŗ |

|

Hardness test |

ŌŚŗ |

ŌŚŗ |

ŌŚŗ |

ŌŚŗ |

|

Impact test |

ŌŚŗ |

ŌŚŗ |

ŌŚŗ |

ŌŚŗ |

|

Chemical analysis & FN measuring |

ŌŚŗ |

ŌŚŗ |

ŌŚŗ |

ŌŚŗ |

|

Structure inspection |

Macro structure |

ŌŚŗ |

ŌŚŗ |

ŌŚŗ |

ŌŚŗ |

|

Micro structure |

ŌŚŗ |

ŌŚŗ |

ŌŚŗ |

ŌŚŗ |

|

Intergranular corrosion test |

ASTM A262 Practice A |

ŌŚŗ |

ŌŚŗ |

ŌŚŗ |

ŌŚŗ |

|

ASTM A262 Practice E |

ŌŚŗ |

ŌŚŗ |

ŌŚŗ |

ŌŚŗ |

|

Temperature distribution analysis |

ŌŚŗ |

- |

- |

- |

3. ņŗ£ĒŚśĻ▓░Ļ│╝ ļ░Å Ļ│Āņ░░

3.1 ļ╣äĒīīĻ┤┤ņŗ£ĒŚśņŚÉ ņØśĒĢ£ Ļ▓░ĒĢ© ĒÅēĻ░Ć

ASME Section III ļ░Å V ņĮöļō£ņŚÉ ļö░ļØ╝ ņÜ®ņĀæ ņŗ£ĒÄĖņŚÉ ļīĆĒĢ£ ļ╣äĒīīĻ┤┤ņŗ£ĒŚśņØś ĒÅēĻ░Ć Ļ▓░Ļ│╝,

Table 7Ļ│╝ Ļ░ÖņØ┤ ņ¢┤ļ¢ĀĒĢ£ ņÜ®ņĀæĻ▓░ĒĢ©ļÅä Ļ┤Ćņ░░ņØ┤ ļÉśņ¦Ć ņĢŖņĢä Ļ▒┤ņĀäĒĢ£ ņÜ®ņĀæļČĆņØś ĒśĢņä▒ņØä ĒÖĢņØĖĒĢśņśĆļŗż.

Table┬Ā7

The evaluation results of non-destructive test

|

Coupon No. |

PT |

RT |

UT |

|

1 |

Accept |

Accept |

Accept |

|

2 |

Accept |

Accept |

Accept |

|

3 |

Accept |

Accept |

Accept |

|

4 |

Accept |

Accept |

Accept |

3.2 ĻĖ░Ļ│äņĀü ņä▒ņ¦ł ĒÅēĻ░Ć

3.2.1 ĻĄĮĒל ņä▒ņ¦ł ĒŖ╣ņä▒

ASME Section IX QW-163ņØś ĻĄĮĒלņŗ£ĒŚś ĒÅēĻ░Ć ĻĖ░ņżĆņŚÉ ļö░ļØ╝ 3mmļź╝ ņ┤łĻ│╝ĒĢśņ¦Ć ņĢŖļŖö Ēä░ņ¦ä ļČłņŚ░ņåŹļČĆĻ░Ć ņŚåņ£╝ļ®┤ ĒĢ®Ļ▓®ņØ┤ ļÉśļ®░, Ļ░ü 4Ļ░£ņØś ņŗ£ĒŚśĒÄĖņØä ņĖĪļ®┤ ĒÜĪ ĻĄĮĒלņŗ£ĒŚśņØä ĒĢ£ Ļ▓░Ļ│╝, ņ¢┤ļ¢ĀĒĢ£ Ēä░ņ¦ä ļČłņŚ░ņåŹļČĆļÅä Ļ┤Ćņ░░ņØ┤ ļÉśņ¦Ć ņĢŖņĢśļŗż.

3.2.2 ņØĖņן Ļ░ĢļÅä ĒŖ╣ņä▒

ASME Section IX QW-153ņØś ņØĖņןņŗ£ĒŚś ĒÅēĻ░Ć ĻĖ░ņżĆņŚÉ ļö░ļØ╝ ļ¬©ņ×¼ņØś ņĄ£ņåī ņØĖņןĻ░ĢļÅä ņØ┤ņāüņØś Ļ░ÆņØä Ļ░Ćņ¦ĆļŖö Ļ▓ĮņÜ░ ĒĢ®Ļ▓®ņØ┤ ļÉśļ®░, Ļ░ü 2Ļ░£ņØś ņŗ£ĒŚśĒÄĖņØä ĒÜĪ ņØĖņןņŗ£ĒŚśņØä ĒĢ£ Ļ▓░Ļ│╝, 595~603MPaņØś ņØĖņןĻ░ĢļÅäĻ░ÆņØä ņ¢╗ņ¢┤ A182 F304H ļ¬©ņ×¼ ņÜöĻ▒┤ņØĖ ņĄ£ņåī 515MPaņØä ļ¦īņĪ▒ĒĢśņśĆņ£╝ļ®░, 603~ 609MPaņØś ņØĖņןĻ░ĢļÅäĻ░ÆņØä ņ¢╗ņ¢┤ A240 TP304 ļ¬©ņ×¼ ņÜöĻ▒┤ņØĖ ņĄ£ņåī 515MPaņØä ļ¦īņĪ▒ĒĢśņśĆļŗż

3.2.3 Ļ▓ĮļÅä ĒŖ╣ņä▒

Ēæ£ļ®┤ ņ¦üĒĢśņØś 1mm ņäĀņāüņŚÉņä£ ņÜ®ņĀæĻĖłņåŹ ļ░Å ļ¬©ņ×¼ļŖö 1mm Ļ░äĻ▓®ņ£╝ļĪ£ 5ĻĄ░ļŹ░ņÖĆ ņŚ┤ņśüĒ¢źļČĆļŖö 0.5mm Ļ░äĻ▓®ņ£╝ļĪ£ 3ĻĄ░ļŹ░ļź╝ ĒĢśņżæ 10kgfņØś ļ¦łņØ┤Ēü¼ļĪ£ ļ╣äņ╗żņŖż Ļ▓ĮļÅä ņĖĪņĀĢĒĢ£ Ļ▓░Ļ│╝,

Table 8Ļ│╝ Ļ░ÖņØ┤ ņŚ┤ņśüĒ¢źļČĆņÖĆ ļ¬©ņ×¼ņØś Ļ▓ĮļÅäņ╣śļŖö Ļ▓ĮĒÖö ņĪ░ņ¦üņØś ņāØņä▒ņØ┤ ņŚåļŖö ņ£Āņé¼ĒĢ£ Ļ░ÆņØä ļ│┤ņØ┤Ļ│Ā ņ׳ļŗż. ņŚ┤ņśüĒ¢źļČĆņØś Ļ▓ĮļÅäņ╣śĻ░Ć ļ¬©ņ×¼ļ│┤ļŗż ļŗżņåī ļé«ņØĆ Ļ▓āņØĆ ļŗżņżæ Ēī©ņŖż ņÜ®ņĀæņŚÉ ļö░ļźĖ ņŚ┤ņØ┤ļĀźņØś ņśüĒ¢źņ£╝ļĪ£ ĻĄŁļČĆņĀüņ£╝ļĪ£ ņāØņä▒ļÉ£ ņĪ░ļīĆĒÖöļÉ£ Ļ▓░ņĀĢļ”ĮņŚÉ ĻĖ░ņØĖĒĢ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

Table┬Ā8

The results of micro vickers hardness test

|

Coupon No. |

Measurement positions (HV, Avg.) |

|

Weldment |

HAZ |

Base metal |

|

1 |

174.0 |

185.7 |

192.0 |

|

2 |

179.0 |

196.3 |

192.8 |

|

3 |

172.8 |

191.3 |

197.4 |

|

4 |

175.4 |

195.0 |

198.4 |

3.2.4 ņČ®Ļ▓® Ļ░ĢļÅä ĒŖ╣ņä▒

ņøÉņ×ÉļĀź ņŻ╝ĻĖ░ĻĖ░ņØś Ļ░ĆļÅÖņżæ Lowest service temperatureņØĖ 1.6┬░Cļź╝ ņŗ£ĒŚś ņś©ļÅäļĪ£ ĒĢśņŚ¼ ņČ®Ļ▓®ņŗ£ĒŚśņØä ņłśĒ¢ēĒĢśļŖö Ļ▓ĮņÜ░ ĒØĪņłśņŚÉļäłņ¦ĆĻ░Ć ņĄ£ņåī 67.7J ņØ┤ņāüņØ┤ ļÉśļ®┤ ĒĢ®Ļ▓®ņØ┤ ļÉ£ļŗż. ĒĢ┤ļŗ╣ ņś©ļÅäņŚÉņä£ ņÜ®ņĀæĻĖłņåŹ 3Ļ░£, ņŚ┤ņśüĒ¢źļČĆ 3Ļ░£ ļ░Å ļ¬©ņ×¼ 3Ļ░£ņØś ņ┤Ø 9Ļ░£ ņŗ£ĒŚśĒÄĖņŚÉ Charpy V-notch ņČ®Ļ▓®ņŗ£ĒŚśņØä ņłśĒ¢ēĒĢ£ Ļ▓░Ļ│╝, ļ¬©ļōĀ ņČ®Ļ▓®ņØä ņŗ£ĒŚśĒÄĖņŚÉņä£ ĒØĪņłśĒĢśņŚ¼ Ēīīļŗ© ņ×Éņ▓┤Ļ░Ć ļ░£ņāØĒĢśņ¦Ć ņĢŖņØĆ Ļ▓░Ļ│╝Ļ░Ć ļéśĒāĆļé¼ņ£╝ļ®░, ņØ╝ļ░śņĀüņØĖ ņś©ļÅäņŚÉņä£ ņāüļŗ╣Ē׳ ļåÆņØĆ ņØĖņä▒ņØä Ļ░¢ļŖö 304 ņŖżĒģīņØĖļ”¼ņŖżĻ░ĢņØś ņ×¼ņ¦ł ĒŖ╣ņä▒ņØ┤ ĒÖĢņØĖļÉśņŚłļŗż.

ņČöĻ░ĆņĀüņ£╝ļĪ£ 304 ņŖżĒģīņØĖļ”¼ņŖżĻ░Ģ ņ×¼ņ¦łņØś ĻĘ╣ņĀĆņś© ņØĖņä▒ ĒŖ╣ņä▒ņØä ĒÖĢņØĖĒĢśĻĖ░ ņ£äĒĢ┤ -196┬░CņŚÉņä£ ņČ®Ļ▓®ņŗ£ĒŚśņØä ņłśĒ¢ēĒĢśņśĆļŗż. ņŗ£ĒŚś ņś©ļÅäņØĖ -196┬░CņØś ĻĘ╣ņĀĆņś©ņŚÉņä£ņØś ĒĢ®Ļ▓® ĻĖ░ņżĆņØĆ ņĀ£ņŗ£ļÉśĻ│Ā ņ׳ņ¦Ć ņĢŖņ£╝ļéś,

Table 9ņÖĆ Ļ░ÖņØ┤ ņŚ┤ņśüĒ¢źļČĆ ļ░Å ļ¬©ņ×¼ņŚÉņä£ ņ¢æĒśĖĒĢ£ ņČ®Ļ▓® ņØĖņä▒Ļ░ÆņØä ĒÖĢņØĖĒĢśņśĆļŗż. ļŗ©, ĻĘ╣ņĀĆņś© ņØĖņä▒ ĒŖ╣ņä▒ņØä Ļ░¢ļŖö ņÜ®Ļ░Ćņ×¼ļŖö ņśżņŖżĒģīļéśņØ┤ĒŖĖ ņĪ░ņ¦üņØä Ļ░¢ļŖö ņĖĪļ®┤ņØä Ļ│ĀļĀżĒĢĀ ļĢī, ĒÄśļØ╝ņØ┤ĒŖĖ ņĪ░ņ¦üņØä ņØ╝ļČĆ ĒśĢņä▒ĒĢśļÅäļĪØ Ļ│ĀņĢłļÉ£ ņÜ®Ļ░Ćņ×¼Ļ░Ć ņé¼ņÜ®ļÉ£ ņÜ®ņĀæĻĖłņåŹņØĆ ĒÅēĻ░Ć ļīĆņāüņŚÉņä£ ņĀ£ņÖĖĒĢśņśĆļŗż.

Table┬Ā9

The results of charpy V-notch impact test at extreme low temperature

|

Coupon No. |

Test locations |

Test temp. (┬░C) |

Absorbed energy (J, Avg.) |

Test results |

|

1 |

Weldment |

-196 |

38.0 |

Except evaluation |

|

HAZ |

-196 |

79.0 |

Satisfactory |

|

Base metal |

-196 |

104.3 |

Satisfactory |

|

2 |

Weldment |

-196 |

36.3 |

Except evaluation |

|

HAZ |

-196 |

77.0 |

Satisfactory |

|

Base metal |

-196 |

122.6 |

Satisfactory |

|

3 |

Weldment |

-196 |

54.3 |

Except evaluation |

|

HAZ |

-196 |

74.3 |

Satisfactory |

|

Base metal |

-196 |

94.7 |

Satisfactory |

|

4 |

Weldment |

-196 |

46.3 |

Except evaluation |

|

HAZ |

-196 |

73.7 |

Satisfactory |

|

Base metal |

-196 |

108.0 |

Satisfactory |

3.3 ĒÖöĒĢÖņä▒ļČä ļ░Å ļŹĖĒāĆ ĒÄśļØ╝ņØ┤ĒŖĖ ĒŖ╣ņä▒

ņÜ®ņĀæĻĖłņåŹņŚÉ ļīĆĒĢ£ ĒÖöĒĢÖņä▒ļČä ļČäņäØņØä ņłśĒ¢ēĒĢ£ Ļ▓░Ļ│╝,

Table 10Ļ│╝ Ļ░ÖņØ┤ ASME Section II Part C SFA-5.22ņØś E308LT1-1 ņÜ®Ļ░Ćņ×¼ ĒÖöĒĢÖ ņĪ░ņä▒ ņÜöĻ▒┤ņØä ļ¦īņĪ▒ĒĢśņśĆļŗż.

Table┬Ā10

Chemical analysis compositions of weldment (wt.%)

|

Comp. |

C |

Cr |

Ni |

Mo |

Mn |

Si |

P |

S |

Cu |

|

ASME |

Max. 0.04 |

18.0~ 21.0 |

9.0~ 11.0 |

Max.0.75 |

0.5~ .5 |

Max.1.0 |

Max.0.04 |

Max.0.03 |

Max.0.5 |

|

Coupon No.1 |

0.029 |

19.58 |

9.60 |

0.03 |

1.44 |

0.61 |

0.019 |

0.012 |

0.05 |

|

Coupon No.2 |

0.024 |

19.74 |

9.65 |

0.02 |

1.19 |

0.56 |

0.019 |

0.013 |

0.04 |

|

Coupon No.3 |

0.023 |

19.65 |

9.75 |

0.02 |

1.07 |

0.51 |

0.017 |

0.010 |

0.05 |

|

Coupon No.4 |

0.022 |

19.70 |

9.79 |

0.02 |

1.10 |

0.55 |

0.018 |

0.008 |

0.06 |

ņŗżĒŚśņŚÉ ņé¼ņÜ®ļÉ£ ļ¬©ņ×¼ļŖö ņØ╝ļ░śņĀüņØĖ 304 ņŖżĒģīņØĖļ”¼ņŖżĻ░ĢņØś ĒāäņåīĒĢ©ļ¤ēļ│┤ļŗż ļåÆņØĆ 0.074wt.%C ļ░Å 0.064wt.%C ņØś ĒāäņåīĒĢ©ļ¤ēņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ņØīņŚÉļÅä ļČłĻĄ¼ĒĢśĻ│Ā E308LT1-1 ņÜ®Ļ░Ćņ×¼Ļ░Ć ņÜ®ņ£ĄļÉ£ ņÜ®ņĀæĻĖłņåŹņØĆ ņĄ£ļīĆ 0.03% ĒāäņåīĒĢ©ļ¤ēņØä Ļ░Ćņ¦ä ņĀĆ Ēāäņåī ļō▒ĻĖēņØä ĒÖĢļ│┤ĒĢśņśĆļŗż.

ļśÉĒĢ£, ļåÆņØĆ ņÜ®ņĀæņ×ģņŚ┤ļĪ£ ņØĖĒĢ┤ ĒؼņäØļźĀ(Dilution ratio)ņØ┤ ņ”ØĻ░ĆĒĢśņŚ¼ ļ¬©ņ×¼ņØś ļåÆņØĆ ĒāäņåīĒĢ©ļ¤ēņØś ņśüĒ¢źņ£╝ļĪ£ ņÜ®ņĀæĻĖłņåŹņØś ĒāäņåīĒĢ©ļ¤ē Ļ▓░Ļ│╝Ļ░Ć ļåÆņØä Ļ▓āņ£╝ļĪ£ ņśłņāüĒĢśņśĆņ£╝ļéś, 23.6kJ/cmļź╝ ņåīĒÅŁ ņ┤łĻ│╝ĒĢśļŖö ņÜ®ņĀæņ×ģņŚ┤ļ¤ēņŚÉņä£ļŖö ļ¬©ņ×¼ņØś ĒāäņåīĒĢ©ļ¤ēņØ┤ ņÜ®ņĀæĻĖłņåŹņØś ĒāäņåīĒĢ©ļ¤ēņŚÉ ļ»Ėņ╣śļŖö ņśüĒ¢źņØ┤ ļ»Ėļ»ĖĒĢ©ņØä ĒÖĢņØĖĒĢśņśĆļŗż.

Magnetic measuring instrument ļ░Å Chemical analysisņØś ļ░®ļ▓Ģņ£╝ļĪ£ ņÜ®ņĀæĻĖłņåŹņŚÉ ņĖĪņĀĢļÉ£ ļŹĖĒāĆ ĒÄśļØ╝ņØ┤ĒŖĖ ĒĢ©ļ¤ēņØĆ

Table 11Ļ│╝ Ļ░Öņ£╝ļ®░, ņøÉņ×ÉļĀź ļŹĖĒāĆ ĒÄśļØ╝ņØ┤ĒŖĖ ĻĘ£ņĀ£ ņÜöĻ▒┤ņØĖ 8~15 FNņØä ļ¦īņĪ▒ĒĢśĻ│Ā ņ׳ņ¢┤ Ļ│Āņś© ĻĘĀņŚ┤(Hot cracking)ņŚÉ ļīĆĒĢ£ ņĀĆĒĢŁņä▒ņØ┤ ņČ®ļČäĒĢ£ Ļ▓āņ£╝ļĪ£ ļéśĒāĆļé¼ļŗż.

Table┬Ā11

Delta ferrite contents of weldment

|

Coupon No. |

Magnetic measurement (FN. Avg.) |

Chemical analysis |

|

Ni eq |

Cr eq |

FN |

|

1 |

9.2 |

11.31 |

19.63 |

10.0 |

|

2 |

9.9 |

11.34 |

19.77 |

10.7 |

|

3 |

9.0 |

11.55 |

19.69 |

9.5 |

|

4 |

9.2 |

11.60 |

19.73 |

9.9 |

ņÜ®ņĀæņŚÉ ņé¼ņÜ®ļÉ£ E308LT1-1 ņÜ®Ļ░Ćņ×¼ņØś ļŹĖĒāĆ ĒÄśļØ╝ņØ┤ĒŖĖ ĒĢ©ļ¤ēņØ┤ 8.3~8.5FNņØĖ ņĀÉņØä Ļ│ĀļĀżĒĢĀ ļĢī,

Table 11Ļ│╝ Ļ░ÖņØ┤ ņ×ÉĻĖ░Ļ│äņĖĪĻĖ░ĻĖ░ ļ░Å ĒÖöĒĢÖņä▒ļČäļČäņäØņØä ĒåĄĒĢ£ ņÜ®ņĀæĻĖłņåŹņØś ļŹĖĒāĆ ĒÄśļØ╝ņØ┤ĒŖĖ ĒĢ©ļ¤ēņØ┤ 9.0~10.7FN ļ▓öņ£äļé┤ņŚÉņä£ ņĖĪņĀĢļÉśņ¢┤ Ēü░ ņ░©ņØ┤Ļ░Ć ņŚåņØ┤ ņĢłņĀĢņĀüņØĖ Ļ▓░Ļ│╝Ļ░Ć ļéśĒāĆļé¼ļŗż.

ļ░śļ®┤, WRC-1992 DiagramņŚÉ ļö░ļź┤ļ®┤ CļŖö Ni ļŗ╣ļ¤ēņØś ņ”ØĻ░ĆņŚÉ Ēü░ ņÜöņØĖņ£╝ļĪ£ ņ×æņÜ®ĒĢśņŚ¼ FN Ļ░ÆņØä Ļ░Éņåīņŗ£ĒéżļŖö Ļ▓āņ£╝ļĪ£ ņĢīļĀżņĀĖ ņ׳ņ¢┤ ĒāäņåīĒĢ©ļ¤ēņØ┤ ļåÆņØĆ ļ¬©ņ×¼ļŖö ņÜ®ņ░®ĻĖłņåŹņØś FN Ļ░ÆņØä Ļ░Éņåīņŗ£ĒéżļŖö Ļ▓ĮĒ¢źņØä ņśłņāüĒĢśņśĆņ£╝ļéś, ņŗżĒŚś Ļ▓░Ļ│╝ļŖö ņśżĒ׳ļĀż FN Ļ░ÆņØ┤ ņ”ØĻ░ĆļÉśļŖö Ļ▓░Ļ│╝ļź╝ ļ│┤ņŚ¼ņŻ╝ņŚłļŗż. ļö░ļØ╝ņä£ ņÜ®ņĀæĻĖłņåŹņØś ļŹĖĒāĆ ĒÄśļØ╝ņØ┤ĒŖĖ ĒĢ©ļ¤ēņØĆ ļ¬©ņ×¼ļ│┤ļŗżļŖö ņÜ®Ļ░Ćņ×¼ņØś ĒÖöĒĢÖņĪ░ņä▒ņØ┤ ļŹö Ēü░ ņśüĒ¢źņØä ļ»Ėņ╣śļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż.

ļśÉĒĢ£ ņÜ®ņĀæņ×ģņŚ┤ļ¤ēņØś ņ░©ņØ┤ņŚÉ ļö░ļźĖ ņØæĻ│Āļ¬©ļō£ņØś ļ│ĆĒÖö ļśÉļŖö ļāēĻ░üņåŹļÅäņŚÉ ļ»Ėņ╣śļŖö ņśüĒ¢źļÅä ņĀüĻ▓ī ļéśĒāĆļéś ļŹĖĒāĆ ĒÄśļØ╝ņØ┤ĒŖĖņØś ĒĢ©ļ¤ēĻ│╝ņØś ņ¦üņĀæņĀüņØĖ ņŚ░Ļ┤Ćņä▒ņØĆ ņŚåļŖö Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

3.4 ņĪ░ņ¦ü Ļ┤Ćņ░░ ĒŖ╣ņä▒

ņŗ£ĒŚśĒÄĖņØä 10ļ░░ņ£©ļĪ£ ņÜ®ņĀæĻĖłņåŹ, ņŚ┤ņśüĒ¢źļČĆ ļ░Å ļ¬©ņ×¼ņØś Macro structureļź╝ Ļ┤Ćņ░░ĒĢ£ Ļ▓░Ļ│╝, ĻĘĀņŚ┤, ĻĖ░Ļ│Ą, ņÜ®ņ£ĄļČłļ¤ē, ņÜ®ņ×ģļČłļ¤ē ļ░Å ņŖ¼ļלĻĘĖ Ēś╝ņ×ģ ļō▒ņØś ĒŖ╣ņä▒ņØä Ļ░¢ļŖö Ļ▓░ĒĢ©ņØ┤ ĒÖĢņØĖļÉśņ¦Ć ņĢŖņĢśļŗż.

ņŗ£ĒŚśĒÄĖņØä 200ļ░░ņ£©ļĪ£ ņÜ®ņĀæĻĖłņåŹ, ņŚ┤ņśüĒ¢źļČĆ ļ░Å ļ¬©ņ×¼ņØś Micro structureļź╝ Ļ┤Ćņ░░ĒĢ£ Ļ▓░Ļ│╝, ņĪ░ņ¦üĒĢÖņĀüņØĖ ļ»ĖņäĖ ĻĘĀņŚ┤ņØ┤ļéś ļČłņŚ░ņåŹļČĆĻ░Ć ĒÖĢņØĖļÉśņ¦Ć ņĢŖņĢśļŗż.

3.5 ņ×ģĻ│ä ļČĆņŗØ ĒŖ╣ņä▒ ĒÅēĻ░Ć

3.5.1 ņŖżĒģīņØĖļ”¼ņŖżĻ░Ģ(0.074wt.%C)ņØś ņ×ģĻ│ä ļČĆņŗØ ĒŖ╣ņä▒ ĒÅēĻ░Ć

ņøÉņ×ÉļĀź ņé░ņŚģĻ│äņØś ņĄ£ļīĆ ĒāäņåīĒĢ©ļ¤ē ĻĘ£ņĀ£ ņÜöĻ▒┤ņØĖ 0.065wt.%Cļ│┤ļŗż ļåÆņØĆ ĒāäņåīĒĢ©ļ¤ē 0.074wt.%C ņØś ņśżņŖżĒģīļéśņØ┤ĒŖĖ ņŖżĒģīņØĖļ”¼ņŖżĻ░Ģ ļ¬©ņ×¼ņŚÉ ņøÉņ×ÉļĀź ĻĘ£ņĀ£ ņÜöĻ▒┤ņØĖ ņĄ£ļīĆ 23.6kJ/cmļ│┤ļŗż ļåÆņØĆ ņÜ®ņĀæņ×ģņŚ┤ļ¤ēņØä ņĀüņÜ®ĒĢ£ ņÜ®ņĀæ ņŗ£ĒÄĖņØś ASTM A262 Practice A ļ░Å E ņŗ£ĒŚśņØś Ļ▓░Ļ│╝ļź╝

Table 12ņÖĆ Ļ░ÖņØ┤ ļéśĒāĆļé┤Ļ│Ā ņ׳ļŗż.

Table┬Ā12

The results of ASTM A262 Practice A & E test for coupon No.1 and coupon No.2

|

No. |

Practice A |

Practice E |

|

Weld ment |

HAZ |

Base metal |

Weld ment |

HAZ |

Base metal |

|

Near fusion line |

2~3mm from fusion line |

|

1 |

Accept |

Accept (Step) |

Suspect (Ditch) |

Accept (Dual) |

Accept |

Accept |

Accept |

|

2 |

Accept |

Accept (Step) |

Suspect (Ditch) |

Accept (Dual) |

Accept |

Reject |

Accept |

ASTM A262 Practice A ņŗ£ĒŚś Ļ▓░Ļ│╝ļŖö

Fig. 3 ļ░Å

Fig. 4ņŚÉņä£ ņÜ®ņĀæĻĖłņåŹ ļ░Å ļ¬©ņ×¼ļŖö ĒĢ®Ļ▓® ņĪ░ņ¦üņØä ļ│┤ņŚ¼ņŻ╝Ļ│Ā ņ׳ņ£╝ļ®░, ņŚ┤ņśüĒ¢źļČĆņØś ņØ╝ļČĆ ņśüņŚŁņŚÉņä£ļŖö ņ×ģĻ│ä ļČĆņŗØ ņØśņŗ¼ ņĪ░ņ¦üņØä ļ│┤ņŚ¼ņŻ╝Ļ│Ā ņ׳ļŗż. ļ¬©ņ×¼ļŖö Dual structureņØś ĒĢ®Ļ▓® ņĪ░ņ¦üņØ┤ Ļ┤Ćņ░░ļÉśņŚłĻ│Ā ņÜ®ņ£ĄĻ▓ĮĻ│äņäĀ ĻĘ╝ņ▓śņØś ņŚ┤ņśüĒ¢źļČĆļŖö Step structureņØś ĒĢ®Ļ▓® ņĪ░ņ¦üņØ┤ Ļ┤Ćņ░░ļÉśņŚłņ£╝ļéś, ņÜ®ņ£ĄĻ▓ĮĻ│äņäĀņ£╝ļĪ£ļČĆĒä░ 2~3mm ļ¢©ņ¢┤ņ¦ä ņŚ┤ņśüĒ¢źļČĆļŖö Ditch structureņØś ņ×ģĻ│ä ļČĆņŗØ ņØśņŗ¼ ņĪ░ņ¦üņØ┤ Ļ┤Ćņ░░ļÉśņŚłļŗż.

ASTM A262 Practice E ņŗ£ĒŚś Ļ▓░Ļ│╝ļŖö

Fig. 5ņŚÉņä£ ņŗ£ĒÄĖ ļæÉĻ╗ś 10mmņØś ņÜ®ņĀæĻĖłņåŹ, ņŚ┤ņśüĒ¢źļČĆ ļ░Å ļ¬©ņ×¼ņŚÉņä£ ĻĘĀņŚ┤ņØ┤ļéś Ēä░ņ¦ÉņØ┤ Ļ┤Ćņ░░ļÉśņ¦Ć ņĢŖņĢä ĒĢ®Ļ▓® ņĪ░ņ¦üņØä ļ│┤ņŚ¼ ņŻ╝Ļ│Ā ņ׳ļŗż.

Fig. 6ņŚÉņä£ ņŗ£ĒÄĖ ļæÉĻ╗ś 40mmņØś ņÜ®ņĀæĻĖłņåŹ ļ░Å ļ¬©ņ×¼ļŖö ĻĘĀņŚ┤ņØ┤ļéś Ēä░ņ¦ÉņØ┤ ņŚåņ¢┤ ĒĢ®Ļ▓®ņØ┤ ļÉśņŚłņ£╝ļéś, ņŚ┤ņśüĒ¢źļČĆņŚÉņä£ļŖö ĻĘĀņŚ┤ņØ┤ Ļ┤Ćņ░░ļÉśņ¢┤ ļČłĒĢ®Ļ▓® ņĪ░ņ¦üņØä ļ│┤ņŚ¼ ņŻ╝Ļ│Ā ņ׳ļŗż.

Fig. 6ņŚÉņä£ ĻĘĀņŚ┤ņØ┤ Ļ┤Ćņ░░ļÉ£ ņŚ┤ņśüĒ¢źļČĆņØś ļČłĒĢ®Ļ▓® ņĪ░ņ¦üņŚÉ ļīĆĒĢ┤ ņāüņäĖ Ļ┤Ćņ░░ņØä ĒĢ£ Ļ▓░Ļ│╝,

Fig. 7Ļ│╝ Ļ░ÖņØ┤ ĻĄĮĒל ņŗ£ĒŚśņØś ĻĄ┤Ļ│ĪļČĆņŚÉ ņ£äņ╣śĒĢśļŖö ļīĆļץņØś ņÜ®ņ£ĄĻ▓ĮĻ│äņäĀņØä ĒżĒĢ©ĒĢśņŚ¼ ņÜ®ņ£ĄĻ▓ĮĻ│äņäĀņ£╝ļĪ£ļČĆĒä░ ļīĆļץ 2mm ņØ┤ļé┤ņØś ņŚ┤ņśüĒ¢źļČĆļŖö ĻĘĀņŚ┤ņØ┤ļéś Ēä░ņ¦ÉņØ┤ ņŚåņ¢┤ ĒĢ®Ļ▓®ņØ┤ ļÉśņŚłņ£╝ļéś, ņÜ®ņ£ĄĻ▓ĮĻ│äņäĀņ£╝ļĪ£ļČĆĒä░ ļīĆļץ 2mm ņØ┤ņāü ļ¢©ņ¢┤ņ¦ä ņŚ┤ņśüĒ¢źļČĆļŖö ĻĘĀņŚ┤ņØ┤ Ļ┤Ćņ░░ļÉśņ¢┤ Failing test specimenņ£╝ļĪ£ ĒÖĢņØĖļÉśņŚłļŗż.

3.5.2 ņŖżĒģīņØĖļ”¼ņŖżĻ░Ģ(0.074wt.%C)ņØś ņ×ģĻ│ä ļČĆņŗØ ĒŖ╣ņä▒ Ļ│Āņ░░

ņĀĆ ĒāäņåīĒĢ©ļ¤ē Max. 0.03wt.%CņØś ņÜ®Ļ░Ćņ×¼Ļ░Ć ņĀüņÜ®ļÉ£ ņÜ®ņĀæĻĖłņåŹņØĆ ASTM A262 Practice A ļ░Å E ņŗ£ĒŚśņŚÉņä£ ļ¬©ļæÉ ĒĢ®Ļ▓®ņØ┤ ļÉśņ¢┤ ņ×ģĻ│ä ļČĆņŗØņŚÉ ņĀĆĒĢŁņä▒ņØ┤ ņ׳ļŖö ņĪ░ņ¦üņ£╝ļĪ£ Ļ┤Ćņ░░ļÉśņŚłņ£╝ļ®░, ņØ┤ļŖö Ļ│Ā ĒāäņåīĒĢ©ļ¤ēņØś ņŖżĒģīņØĖļ”¼Ļ░ĢĻ│╝ ļ╣äĻĄÉĒĢśņŚ¼ ņāüļīĆņĀüņ£╝ļĪ£ ņĀüņØĆ Ēü¼ļĪ¼ ĒāäĒÖöļ¼╝ ņäØņČ£ņØś ņśüĒ¢źņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ļśÉĒĢ£, ņśżņŖżĒģīļéśņØ┤ĒŖĖ ņĪ░ņ¦üņØś ļ¬©ņ×¼ļéś ņŚ┤ņśüĒ¢źļČĆņŚÉ ņ×öņĪ┤ĒĢśņ¦Ć ņĢŖļŖö ņÜ®ņĀæĻĖłņåŹņØś ╬┤-ĒÄśļØ╝ņØ┤ĒŖĖņØś ĒŖ╣ņä▒ņŚÉ ĻĖ░ņØĖĒĢ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ņØ┤ ļÉśļ®░, ņØ┤ļ¤¼ĒĢ£ ĒŖ╣ņä▒ņØĆ Ļ░ĆņŚ┤ ņ┤łĻĖ░ņŚÉ ╬┤-ĒÄśļØ╝ņØ┤ĒŖĖ ņ¬ĮņØś ĒāäĒÖöļ¼╝ ĻĘ╝ļ░®ņŚÉņä£ Cr Ļ▓░ĒĢŹņĖĄņØ┤ ļ░£ņāØĒĢśņ¦Ćļ¦ī, ╬┤-ĒÄśļØ╝ņØ┤ĒŖĖņāüņ£╝ļĪ£ ļČĆĒä░ņØś Cr ĒÖĢņé░ņØ┤ ļ╣Āļź┤Ļ▓ī ņ¦äĒ¢ēļÉśņ¢┤ Cr Ļ▓░ĒĢŹņĖĄņØ┤ ļ╣©ļ”¼ ĒÜīļ│ĄļÉśļŖö ļלĒö╝ļō£ Ē×Éļ¦ü(Rapid healing) Ēśäņāü ļĢīļ¼Ėņ£╝ļĪ£ ĒīÉļŗ©ļÉśņŚłļŗż.

ĒāäņåīĒĢ©ļ¤ēņØ┤ ļåÆņØĆ 0.074wt.%C ņŗ£ĒÄĖņØś ņÜ®ņĀæ ņŚ┤ņśüĒ¢źļČĆņØś ASTM A262 Practice A ņŗ£ĒŚśņŚÉņä£ļŖö ņÜ®ņ£ĄĻ▓ĮĻ│äņäĀ ĻĘ╝ņ▓śņØś ņŚ┤ņśüĒ¢źļČĆļŖö Step structureņØś ĒĢ®Ļ▓® ņĪ░ņ¦üņØ┤ Ļ┤Ćņ░░ļÉ£ ļ░śļ®┤, ņÜ®ņ£ĄĻ▓ĮĻ│äņäĀņ£╝ļĪ£ļČĆĒä░ 2~3mm ļ¢©ņ¢┤ņ¦ä ņŚ┤ņśüĒ¢źļČĆņŚÉņä£ Cr ĒāäĒÖöļ¼╝ņØ┤ ņ×ģĻ│äņŚÉ ņäØņČ£ĒĢ£ Ditch structureņØś ņ×ģĻ│ä ļČĆņŗØ ņØśņŗ¼ ņĪ░ņ¦üņØ┤ Ļ┤Ćņ░░ļÉśņŚłļŗż. ASTM A262 Practice E ņŗ£ĒŚś Ļ▓░Ļ│╝ņŚÉņä£ļŖö ņÜ®ņ£ĄĻ▓ĮĻ│äņäĀ ĻĘ╝ņ▓śņØś ņŚ┤ņśüĒ¢źļČĆļŖö ĻĘĀņŚ┤ņØ┤ļéś Ēä░ņ¦ÉņØ┤ Ļ┤Ćņ░░ļÉśņ¦Ć ņĢŖņØĆ ļ░śļ®┤, ņÜ®ņ£ĄĻ▓ĮĻ│äņäĀņ£╝ļĪ£ļČĆĒä░ 2mm ņØ┤ņāü ļ¢©ņ¢┤ņ¦ä ņŚ┤ņśüĒ¢źļČĆņŚÉņä£ ĻĘĀņŚ┤ņØ┤ Ļ┤Ćņ░░ļÉ©ņŚÉ ļö░ļØ╝ ņŚ┤ņśüĒ¢źļČĆņØś ĒŖ╣ņĀĢ ņ£äņ╣śņŚÉņä£ ņ×ģĻ│ä ļČĆņŗØņŚÉ ņĘ©ņĢĮĒĢ£ Ļ▓āņ£╝ļĪ£ ļéśĒāĆļé¼ļŗż. ņØ┤ļŖö ņÜ®ņ£ĄĻ▓ĮĻ│äņäĀņ£╝ļĪ£ļČĆĒä░ 2mm ņØ┤ņāü ļ¢©ņ¢┤ņ¦ä ņŚ┤ņśüĒ¢źļČĆļŖö ņśłļ»╝ĒÖöĻ░Ć ņēĮĻ▓ī ļ░£ņāØĒĢĀ ņłś ņ׳ļŖö ņś©ļÅäņÖĆ ņŗ£Ļ░äņĀüņØĖ ņĪ░Ļ▒┤ņØ┤ ņČ®ņĪ▒ļÉśĻĖ░ ļĢīļ¼ĖņØ┤ļØ╝Ļ│Ā ĒīÉļŗ©ļÉśļ®░, ņØ┤ļ¤¼ĒĢ£ ĒśäņāüņØĆ 304 ņśżņŖżĒģīļéśņØ┤ĒŖĖĻ│ä ņŖżĒģīņØĖļ”¼ņŖżĻ░ĢņŚÉņä£ ņל ņĢīļĀżņ¦ä ņÜ®ņĀæņćĀņĢĮ(Weld decay)ņØś ņĀäĒśĢņĀüņØĖ ĒśäņāüņØ┤ļŗż.

ĒāäņåīĒĢ©ļ¤ēņØ┤ ļåÆņØĆ 0.074wt.%C ņŗ£ĒÄĖņŚÉņä£ ļ¬©ņ×¼ņØś ASTM A262 Practice A ņŗ£ĒŚś Ļ▓░Ļ│╝, Dual structureņØś ĒĢ®Ļ▓® ņĪ░ņ¦üņØ┤ Ļ┤Ćņ░░ļÉśņŚłļŗż.

ASTM A262 Practice E ņŗ£ĒŚś Ļ▓░Ļ│╝, ņŗ£ĒÄĖ ļæÉĻ╗ś 40mmļŖö ņŗ£ĒÄĖ ļæÉĻ╗ś 10mmļ│┤ļŗż ņÜ®ņĀæ Ēī©ņŖż ņłśĻ░Ć ņāüļīĆņĀüņ£╝ļĪ£ ļ¦ÄņĢä ņśłļ»╝ĒÖö ņś©ļÅä ĻĄ¼Ļ░äņŚÉ ņ¦ĆņåŹļÉśļŖö ņŗ£Ļ░äņØś ņ”ØĻ░ĆņŚÉ ĻĖ░ņØĖĒĢ£ ĻĘĀņŚ┤ņØ┤ ņÜ®ņ£ĄĻ▓ĮĻ│äņäĀņ£╝ļĪ£ļČĆĒä░ 2mm ņØ┤ņāü ļ¢©ņ¢┤ņ¦ä ņŚ┤ņśüĒ¢źļČĆņŚÉņä£ Ļ┤Ćņ░░ļÉ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

3.5.3 ņŖżĒģīņØĖļ”¼ņŖżĻ░Ģ(0.064wt.%C)ņØś ņ×ģĻ│ä ļČĆņŗØ ĒŖ╣ņä▒ ĒÅēĻ░Ć

ņøÉņ×ÉļĀź ņé░ņŚģĻ│äņØś ņĄ£ļīĆ ĒāäņåīĒĢ©ļ¤ē ĻĘ£ņĀ£ ņÜöĻ▒┤ņØĖ 0.065wt.%CĻ│╝ ņ£Āņé¼ĒĢ£ ĒāäņåīĒĢ©ļ¤ē 0.064wt.%C ņØś ņśżņŖżĒģīļéśņØ┤ĒŖĖ ņŖżĒģīņØĖļ”¼ņŖżĻ░Ģ ļ¬©ņ×¼ņŚÉ ņøÉņ×ÉļĀź ĻĘ£ņĀ£ ņÜöĻ▒┤ņØĖ ņĄ£ļīĆ 23.6kJ/cmļ│┤ļŗż ļåÆņØĆ ņÜ®ņĀæņ×ģņŚ┤ļ¤ēņØä ņĀüņÜ®ĒĢ£ ņÜ®ņĀæ ņŗ£ĒÄĖņØś ASTM A262 Practice A ļ░Å E ņŗ£ĒŚśņØś Ļ▓░Ļ│╝ļź╝

Table 13Ļ│╝ Ļ░ÖņØ┤ ļéśĒāĆļé┤Ļ│Ā ņ׳ļŗż.

Table┬Ā13

The results of ASTM A262 Practice A & E test for coupon No.3 and coupon No.4

|

No. |

Practice A |

Practice E |

|

Weld ment |

HAZ |

Base metal |

Weld ment |

HAZ |

Base metal |

|

Near fusion line |

2~3mm from fusion line |

|

3 |

Accept |

Accept (Step) |

Accept (Dual) |

Accept (Step) |

Accept |

Accept |

Accept |

|

4 |

Accept |

Accept (Step) |

Accept (Dual) |

Accept (Dual) |

Accept |

Accept |

Accept |

ASTM A262 Practice A ņŗ£ĒŚś Ļ▓░Ļ│╝,

Fig. 8 ļ░Å

Fig. 9ņÖĆ Ļ░ÖņØ┤ ņÜ®ņĀæĻĖłņåŹ, ņŚ┤ņśüĒ¢źļČĆ ļ░Å ļ¬©ņ×¼ņŚÉņä£ Ditch Stru- ctureĻ░Ć ņĪ┤ņ×¼ĒĢśņ¦Ć ņĢŖļŖö ĒĢ®Ļ▓® ņĪ░ņ¦üņØ┤ Ļ┤Ćņ░░ļÉśņŚłļŗż. ņ£Ąņ£ĄņäĀ ĻĘ╝ņ▓ś ņŚ┤ņśüĒ¢źļČĆ, ņÜ®ņ£ĄĻ▓ĮĻ│äņäĀņ£╝ļĪ£ļČĆĒä░ 2~3mm ļ¢©ņ¢┤ņ¦ä ņŚ┤ņśüĒ¢źļČĆ ļ░Å ļ¬©ņ×¼ļŖö Step structure ļśÉļŖö Dual structureņØś ņĪ░ņ¦üņØ┤ Ļ┤Ćņ░░ļÉśņŚłļŗż.

ASTM A262 Practice E ņŗ£ĒŚś Ļ▓░Ļ│╝ļŖö

Fig. 10 ļ░Å

Fig. 11Ļ│╝ Ļ░ÖņØ┤ ņÜ®ņĀæĻĖłņåŹ, ņŚ┤ņśüĒ¢źļČĆ ļ░Å ļ¬©ņ×¼ņØś ĒĢ®Ļ▓® ņĪ░ņ¦üņØä ļ│┤ņŚ¼ņŻ╝Ļ│Ā ņ׳ņ£╝ļ®░, ĻĘĀņŚ┤ņØ┤ļéś ļ¢Āņ¦ÉņØ┤ Ļ┤Ćņ░░ļÉśņ¦Ć ņĢŖņĢśļŗż.

3.5.4 ņŖżĒģīņØĖļ”¼ņŖżĻ░Ģ(0.064wt.%C)ņØś ņ×ģĻ│ä ļČĆņŗØ ĒŖ╣ņä▒ Ļ│Āņ░░

ņĀĆ ĒāäņåīĒĢ©ļ¤ē Max. 0.03wt.%CņØś ņÜ®Ļ░Ćņ×¼Ļ░Ć ņĀüņÜ®ļÉ£ ņÜ®ņĀæĻĖłņåŹņŚÉ ļīĆĒĢ£ ASTM A262 Practice A ļ░Å E ņŗ£ĒŚśņŚÉņä£ ļ¬©ļæÉ ĒĢ®Ļ▓®ņØ┤ ļÉśņ¢┤ ņ×ģĻ│ä ļČĆņŗØņŚÉ ņĀĆĒĢŁņä▒ņØ┤ ņ׳ļŖö ņĪ░ņ¦üņ£╝ļĪ£ ĒÖĢņØĖļÉśņŚłļŗż.

Ļ│Ā ĒāäņåīĒĢ©ļ¤ē 0.074wt.%C ņŗ£ĒÄĖņØś ASTM A262 Prac- tice A ņŗ£ĒŚś Ļ▓░Ļ│╝, ņÜ®ņ£ĄĻ▓ĮĻ│äņäĀņ£╝ļĪ£ļČĆĒä░ 2~3mm ļ¢©ņ¢┤ņ¦ä ņŚ┤ņśüĒ¢źļČĆņŚÉņä£ ņ×ģĻ│ä ļČĆņŗØ ņØśņŗ¼ ņĪ░ņ¦üņØĖ Ditch structureĻ░Ć Ļ┤Ćņ░░ļÉ£ ļ░śļ®┤, ĒāäņåīĒĢ©ļ¤ēņØ┤ 0.064wt.%C ņŗ£ĒÄĖņŚÉņä£ ļÅÖņØ╝ĒĢ£ ņ£äņ╣śņØś ņŚ┤ņśüĒ¢źļČĆņŚÉņä£ļŖö ĒĢ®Ļ▓® ņĪ░ņ¦üņØĖ Dual structureĻ░Ć Ļ┤Ćņ░░ļÉ©ņŚÉ ļö░ļØ╝, ņ×ģĻ│ä ļČĆņŗØņŚÉ ļ»Ėņ╣śļŖö ņ¦üņĀæņĀüņØĖ ņØĖņ×ÉļŖö ĒāäņåīĒĢ©ļ¤ēņ×äņØä ĒÖĢņØĖĒĢśņśĆļŗż.

Ļ│Ā ĒāäņåīĒĢ©ļ¤ē 0.074wt.%C ņŗ£ĒÄĖņØś ASTM A262 Prac- tice E ņŗ£ĒŚś Ļ▓░Ļ│╝, ņŚ┤ņśüĒ¢źļČĆņŚÉņä£ ĻĘĀņŚ┤ņØ┤ Ļ┤Ćņ░░ņØ┤ ļÉśņŚłņ£╝ļéś, ĒāäņåīĒĢ©ļ¤ēņØ┤ 0.064wt.%C ņŗ£ĒÄĖņØś ņŚ┤ņśüĒ¢źļČĆņŚÉņä£ļŖö ĻĘĀņŚ┤ņØ┤ļéś Ēä░ņ¦ÉņØ┤ Ļ┤Ćņ░░ļÉśņ¦Ć ņĢŖņĢä, ņ×ģĻ│ä ļČĆņŗØņŚÉ ļ»Ėņ╣śļŖö ĒāäņåīĒĢ©ļ¤ēņØś ņśüĒ¢źņØä ņ×¼ ĒÖĢņØĖĒĢśņśĆļŗż.

ņØ┤ļ¤¼ĒĢ£ ņŗ£ĒŚś Ļ▓░Ļ│╝ļź╝ ļ│╝ ļĢī, ņøÉņ×ÉļĀź ņé░ņŚģĻ│äņØś ņĄ£ļīĆ ĒāäņåīĒĢ©ļ¤ē ĻĘ£ņĀ£ ņÜöĻ▒┤ņØĖ 0.065wt.%C ņĀĢļÅäņØś 304Ļ│äņŚ┤ ņŖżĒģīņØĖļ”¼ņŖżĻ░ĢņØĆ ņ×ģĻ│ä ļČĆņŗØņØś ņĀĆĒĢŁņä▒ņØ┤ ņ׳ņØīņØä ņŗżņ”Øņŗ£ĒŚśņØä ĒåĄĒĢ┤ ĒÖĢņØĖĒĢĀ ņłś ņ׳ņŚłļŗż.

3.6 ņŚ┤ņśüĒ¢źļČĆņØś ņś©ļÅäļČäĒżĒĢ┤ņäØ ļ░Å ņśłļ»╝ĒÖöĻ▓ĮĒ¢źļČäņäØ

ņĀäņłĀĒĢ£ ļ░öņÖĆ Ļ░ÖņØ┤, Ļ│Ā Ēāäņåī 0.074wt.%C ĒĢ©ļ¤ēņØś ņŖżĒģīņØĖļ”¼ņŖżĻ░ĢņŚÉ ņÜ®ņĀæņØä ņłśĒ¢ēĒĢ£ ņŗ£ĒÄĖņŚÉ ļŗżņ¢æĒĢ£ ĻĖ░Ļ│äņĀü ņŗ£ĒŚś, ĒÖöĒĢÖ ļČäņäØ, ņĪ░ņ¦ü Ļ┤Ćņ░░ ļ░Å ļ╣äĒīīĻ┤┤ņŗ£ĒŚśņØä ņŗżņŗ£ĒĢ£ Ļ▓░Ļ│╝, ļ¬©ļōĀ ĒĢ®Ļ▓®ĻĖ░ņżĆņØä ļ¦īņĪ▒ĒĢśņśĆņ£╝ļéś, ņŚ┤ņśüĒ¢źļČĆņØś ASTM A262 Practice A ļ░Å E ņŗ£ĒŚśņŚÉ ļö░ļźĖ ņ×ģĻ│äļČĆņŗØņŗ£ĒŚś Ļ▓░Ļ│╝, ņŚ┤ņśüĒ¢źļČĆļŖö ņÜ®ņĀæĻĖłņåŹ ļ░Å ļ¬©ņ×¼ņÖĆ ļ╣äĻĄÉĒĢśņŚ¼ ņ×ģĻ│ä ļČĆņŗØņŚÉ ņĘ©ņĢĮĒĢśļŗżļŖö Ļ▓░Ļ│╝ļź╝ ļ│┤ņŚ¼ ņŻ╝ņŚłļŗż. ņ”ē, ņÜ®ņĀæ ņ×ģņŚ┤ņŚÉ ņØśĒĢ┤ Ļ░ĆņŚ┤ļÉśļŖö ņŚ┤ņśüĒ¢źļČĆņŚÉņä£ CņØś ņÜ®ĒĢ┤ļÅäĻ░Ć ļé«Ļ│Ā Cr ņøÉņ×ÉĻ░Ć ņēĮĻ▓ī ĒÖĢņé░ ņØ┤ļÅÖĒĢ©ņ£╝ļĪ£ņŹ© Ļ▓░ņĀĢļ”ĮĻ│äņŚÉ Cr ĒāäĒÖöļ¼╝ņØ┤ ņäØņČ£ĒĢ©ņŚÉ ļö░ļØ╝ ņ×ģĻ│ä ņŻ╝ļ│ĆņŚÉņä£ Cr Ļ▓░ĒĢŹņĖĄņØ┤ ļ░£ņāØĒĢśņŚ¼ ņØ┤ ļČĆļČäņØ┤ ņäĀĒāØņĀüņ£╝ļĪ£ ļČĆņŗØņØ┤ ļÉśļŖö ĒśäņāüņØ┤ ļéśĒāĆļé¼ļŗż. ĒŖ╣Ē׳ ņÜ®ņĀæĻĖłņåŹĻ│╝ ņŚ┤ņśüĒ¢źļČĆņØś Ļ▓ĮĻ│äņØĖ ņÜ®ņ£ĄĻ▓ĮĻ│äņäĀņ£╝ļĪ£ļČĆĒä░ 2mm ņØ┤ņāü ļ¢©ņ¢┤ņ¦ä ņŚ┤ņśüĒ¢źļČĆļŖö ņś©ļÅäņÖĆ ņŗ£Ļ░äņØ┤ ņ×ģĻ│ä ļČĆņŗØņŚÉ ņØśĒĢ£ ņśłļ»╝ĒÖöĻ░Ć ņēĮĻ▓ī ļ░£ņāØĒĢĀ ņłś ņ׳ļŖö ņĪ░Ļ▒┤ņØ┤ ļÉĀ ņłś ņ׳ļŗżĻ│Ā ĒīÉļŗ©ļÉśņŚłļŗż.

Coupon No.1ņØś ASTM A262 Practice A ņŗ£ĒŚś Ļ▓░Ļ│╝,

Fig. 12ņÖĆ Ļ░ÖņØ┤ ņÜ®ņ£ĄĻ▓ĮĻ│äņäĀ ĻĘ╝ņ▓śņØś ņŚ┤ņśüĒ¢źļČĆļŖö Step structureņØś ĒĢ®Ļ▓® ņĪ░ņ¦üņØ┤ Ļ┤Ćņ░░ļÉśņŚłņ£╝ļéś, ņÜ®ņ£ĄĻ▓ĮĻ│äņäĀņ£╝ļĪ£ļČĆĒä░ 2~3mm ļ¢©ņ¢┤ņ¦ä ņŚ┤ņśüĒ¢źļČĆļŖö Ditch StructureĻ░Ć Ļ┤Ćņ░░ļÉśņ¢┤ ņ×ģĻ│ä ļČĆņŗØņŚÉ ļö░ļźĖ ņśłļ»╝ĒÖöĻ░Ć Ļ┤Ćņ░░ļÉśņŚłļŗż.

Fig┬Ā12

The results of ASTM A262 Practice A test for coupon No.1

ļśÉĒĢ£, Coupon No.2ņØś ASTM A262 Practice E ņŗ£ĒŚś Ļ▓░Ļ│╝,

Fig. 13Ļ│╝ Ļ░ÖņØ┤ ņÜ®ņ£ĄĻ▓ĮĻ│äņäĀ ĻĘ╝ņ▓śņØś ņŚ┤ņśüĒ¢źļČĆļŖö ĻĘĀņŚ┤ņØ┤ļéś Ēä░ņ¦ÉņØ┤ ņŚåļŖö ĒĢ®Ļ▓® ņĪ░ņ¦üņØ┤ Ļ┤Ćņ░░ļÉśņŚłņ£╝ļéś, ņÜ®ņ£ĄĻ▓ĮĻ│äņäĀņ£╝ļĪ£ļČĆĒä░ 2mm ņØ┤ņāü ļ¢©ņ¢┤ņ¦ä ņŚ┤ņśüĒ¢źļČĆļŖö ĻĘĀņŚ┤ņØ┤ Ļ┤Ćņ░░ļÉśņ¢┤ ņ×ģĻ│ä ļČĆņŗØņŚÉ ļö░ļźĖ ņśłļ»╝ĒÖöĻ░Ć Ļ┤Ćņ░░ļÉśņŚłļŗż.

Fig.┬Ā13

The results of ASTM A262 Practice E test for coupon No.2

ņØ┤ņŚÉ ļö░ļØ╝, 304Ļ│äņŚ┤ ņŖżĒģīņØĖļ”¼ņŖżĻ░ĢņØś ņÜ®ņĀæ ņ×ģņŚ┤ņŚÉ ļö░ļźĖ ņŚ┤ņśüĒ¢źļČĆņØś ņś©ļÅä ļČäĒżņÖĆ ņśłļ»╝ĒÖöņØś Ļ┤ĆĻ│äļź╝ ĒÖĢņØĖĒĢśĻĖ░ ņ£äĒĢ£ ļ¬®ņĀüņ£╝ļĪ£ Coupon No.1ņØś ņŗżņĀ£ ņÜ®ņĀæĒĢ£ ņĪ░Ļ▒┤ņØä ļ¬©ņé¼ĒĢ£ Ļ░ÆņØä ņĀüņÜ®ĒĢ£ SYSWELD ĒöäļĪ£ĻĘĖļשņØä ĒåĄĒĢ┤ ņŗ£ĒÄĖņØś Ēæ£ļ®┤ņØä ĻĖ░ņżĆĒĢśņŚ¼ ņÜ®ņ£ĄĻ▓ĮĻ│äņäĀņ£╝ļĪ£ļČĆĒä░ ļ¢©ņ¢┤ņ¦ä Ļ░ü ņ£äņ╣śņŚÉņä£ņØś ņś©ļÅä ļČäĒż ĒĢ┤ņäØņØä ņŗżņŗ£ĒĢśņśĆļŗż.

3.6.1 ņŚ┤ņśüĒ¢źļČĆņØś ņś©ļÅä ļČäĒż ĒĢ┤ņäØ

SYSWELD ĒöäļĪ£ĻĘĖļשņØä ĒåĄĒĢ┤ ņ×ģĻ│ä ļČĆņŗØņØ┤ ņŗ£ņ×æļÉśļŖö Ēæ£ļ®┤ņØä ĻĖ░ņżĆĒĢśņŚ¼, ņÜ®ņ£ĄĻ▓ĮĻ│äņäĀ ļ░Å ņÜ®ņ£ĄĻ▓ĮĻ│äņäĀņ£╝ļĪ£ļČĆĒä░ 1mm Ļ░äĻ▓®ņ£╝ļĪ£ 4mm ņ¦ĆņĀÉĻ╣īņ¦Ć ņ┤Ø 5ĻĄ░ļŹ░ņŚÉ ļīĆĒĢ£ ņś©ļÅä ļČäĒż ĒĢ┤ņäØņØä

Fig. 14ņÖĆ Ļ░ÖņØ┤ ņłśĒ¢ēĒĢśņśĆļŗż. Ēæ£ļ®┤ņØś ņÜ®ņ£ĄĻ▓ĮĻ│äņäĀ(

Fig. 15), Ēæ£ļ®┤ņØś ņÜ®ņ£ĄĻ▓ĮĻ│äņäĀņ£╝ļĪ£ļČĆĒä░ 1mm ļ¢©ņ¢┤ņ¦ä ņ¦ĆņĀÉ(

Fig. 16), Ēæ£ļ®┤ņØś ņÜ®ņ£ĄĻ▓ĮĻ│äņäĀņ£╝ļĪ£ļČĆĒä░ 2mm ļ¢©ņ¢┤ņ¦ä ņ¦ĆņĀÉ(

Fig. 17), Ēæ£ļ®┤ņØś ņÜ®ņ£ĄĻ▓ĮĻ│äņäĀņ£╝ļĪ£ļČĆĒä░ 3mm ļ¢©ņ¢┤ņ¦ä ņ¦ĆņĀÉ(

Fig. 18) ļ░Å Ēæ£ļ®┤ņØś ņÜ®ņ£ĄĻ▓ĮĻ│äņäĀņ£╝ļĪ£ļČĆĒä░ 4mm ļ¢©ņ¢┤ņ¦ä ņ¦ĆņĀÉ(

Fig. 19)ņŚÉ ļīĆĒĢ£ ņś©ļÅä ļČäĒż ĒĢ┤ņäØ Ļ▓░Ļ│╝ļź╝ ļéśĒāĆļé┤Ļ│Ā ņ׳ļŗż.

Fig.┬Ā14

Schematic sequence diagram of temperature distribution analysis by SYSWELD program

Fig.┬Ā15

Temperature distribution analysis at fusion line of the surface

Fig.┬Ā16

Temperature distribution analysis at a point 1mm away from fusion line of the surface

Fig.┬Ā17

Temperature distribution analysis at a point 2mm away from fusion line of the surface

Fig.┬Ā18

Temperature distribution analysis at a point 3mm away from fusion line of the surface

Fig.┬Ā19

Temperature distribution analysis at a point 4mm away from fusion line of the surface

Welding MetallurgyņŚÉņä£ļŖö 304 ņŖżĒģīņØĖļ”¼ņŖżĻ░ĢņØś ņÜ®ņĀæņŚÉņä£ ņÜ®ņ£ĄĻ▓ĮĻ│äņäĀņ£╝ļĪ£ ļ®Ćņ¢┤ņ¦ĆļŖö ņŚ┤ņśüĒ¢źļČĆņØś ņ£äņ╣śņŚÉ ļö░ļØ╝ ņĄ£Ļ│Ā ļÅäļŗ¼ ņś©ļÅä ļ░Å ļāēĻ░üņåŹļÅäņØś ņŚ┤ņĀü ņé¼ņØ┤Ēü┤ ņ░©ņØ┤Ļ░Ć ļ░£ņāØĒĢśļ®░, ņØ┤ļĢī Ļ▓░ņĀĢļ”ĮĻ│äņØś Ēü¼ļĪ¼ ĒāäĒÖöļ¼╝ ņäØņČ£ņŚÉ ĻĖ░ņØĖĒĢ£ ņÜ®ņĀæņćĀņĢĮ(Weld decay)ņØ┤ ļ░£ņāØĒĢśļŖö 650~870┬░C ņś©ļÅä ĻĄ¼Ļ░äņØä ņśłļ»╝ĒÖö ņś©ļÅä ĻĄ¼Ļ░äņ£╝ļĪ£ ņäżņĀĢĒĢśĻ│Ā ņ׳ņ£╝ļ®░, ņäØņČ£ļÉ£ Ēü¼ļĪ¼ ĒāäĒÖöļ¼╝ņØ┤ ļČäĒĢ┤ĒĢśļŖö ņÜ®ņ▓┤ĒÖöņ▓śļ”¼ ĒĢśĒĢ£ņäĀ ņś©ļÅäļź╝ 1000┬░CļĪ£ ĒĢśĻ│Ā ņ׳ļŗż. ņØ┤ļ¤¼ĒĢ£ Welding MetallurgyņØś ņśłļ»╝ĒÖö ņś©ļÅä ĻĄ¼Ļ░ä ļ░Å ņÜ®ņ▓┤ĒÖö ĒĢśĒĢ£ņäĀ ņś©ļÅäļź╝ ņś©ļÅä ļČäĒż ĒĢ┤ņäØņŚÉ ņ░ĖņĪ░ĒĢśņśĆļŗż.

Fig. 15ņŚÉņä£

Fig. 19ņØś ļ¦ż Ēī©ņŖż ņÜ®ņĀæņŗ£ ņÜ®ņ£ĄĻ▓ĮĻ│äņäĀ ļ░Å ņÜ®ņ£ĄĻ▓ĮĻ│äņäĀņ£╝ļĪ£ļČĆĒä░ 1mm Ļ░äĻ▓®ņ£╝ļĪ£ 4mm ņ¦ĆņĀÉĻ╣īņ¦Ć ņ┤Ø 5ĻĄ░ļŹ░ņŚÉ ļīĆĒĢ£ ņś©ļÅä ļČäĒż ĒĢ┤ņäØ Ļ▓░Ļ│╝,

Table 14ņÖĆ Ļ░ÖņØ┤ 2~3mm ņ¦ĆņĀÉņØ┤ ņśłļ»╝ĒÖö ņś©ļÅä ĻĄ¼Ļ░äņØĖ 650~870┬░CņŚÉņä£ 12.0~14.6ņ┤ł ļÅÖņĢł Ļ░Ćņן ĻĖ┤ ņ¦ĆņåŹ ņŗ£Ļ░äņØä ņ£Āņ¦ĆĒĢśņśĆņ£╝ļ®░, 0~1mm ņ¦ĆņĀÉĻ│╝ ļ╣äĻĄÉĒĢĀ ļĢī, ņĢĮ 3~6secņØś ņ¦ĆņåŹ ņŗ£Ļ░ä ņ”ØĻ░Ć ĒśäņāüņØ┤ ĒÖĢņØĖļÉśņŚłļŗż. 0~1mm ņ¦ĆņĀÉņØĆ ņÜ®ņ▓┤ĒÖöņ▓śļ”¼ ņś©ļÅä ĻĄ¼Ļ░äņØĖ 1,000┬░CņŚÉ ņ¦äņ×ģĒĢśļŖö Ļ░ĆņŚ┤ ņżæ ņśłļ»╝ĒÖö ņś©ļÅä ĻĄ¼Ļ░äņØś ņ¦ĆņåŹ ņŗ£Ļ░äņØä ļ░░ņĀ£ĒĢśņśĆļŗż.

Table┬Ā14

Duration of sensitizing temperature during each pass of welds (sec)

|

Distance from fusion line |

1st pass |

2nd pass |

3rd pass |

4th pass |

5th pass |

Total duration |

Solution temp. of 1,000┬░C |

Duration minus solution temp. effects |

|

During heating |

During cooling |

|

0mm |

0 |

ŌēÆ0 |

0.8 |

8.0 |

ŌēÆ0 |

ŌēÆ0 |

ŌēÆ8.8 |

Over |

ŌēÆ8.0 |

|

1mm |

0 |

0 |

1.0 |

9.0 |

ŌēÆ0 |

0 |

ŌēÆ10.0 |

Over |

ŌēÆ9.0 |

|

2mm |

0 |

0 |

1.5 |

10.5 |

0 |

0 |

12.0 |

Below |

12.0 |

|

3mm |

0 |

0 |

14.6 |

0 |

0 |

14.6 |

Below |

14.6 |

|

4mm |

0 |

0 |

10.2 |

0 |

0 |

10.2 |

Below |

10.2 |

Table 14ņŚÉ ļö░ļź┤ļ®┤, ņäĖ ļ▓łņ¦Ė Ēī©ņŖż ņÜ®ņĀæņŗ£ ņśłļ»╝ĒÖö ņś©ļÅä ĻĄ¼Ļ░äņØĖ 650~870┬░CņŚÉ Ļ░Ćņן ĻĖ┤ ņŗ£Ļ░äņØĖ 14.6ņ┤łļź╝ ņ¦ĆņåŹĒĢśļŖö Ļ▓āņ£╝ļĪ£ ļéśĒāĆļé¼ņ£╝ļ®░, ņØ┤ņŚÉ ļö░ļØ╝

Fig. 20Ļ│╝ Ļ░ÖņØ┤ ņäĖļ▓łņ¦Ė Ēī©ņŖż ņÜ®ņĀæņŗ£ Ēæ£ļ®┤ņØś ņś©ļÅä ļČäĒżņŚÉ ļīĆĒĢ£ ņāüņäĖ ĒĢ┤ņäØņØä ņłśĒ¢ēĒĢśņśĆļŗż.

Fig. 20ņØś ņäĖ ļ▓łņ¦Ė Ēī©ņŖż ņÜ®ņĀæņŗ£ņØś ņÜ®ņ£ĄĻ▓ĮĻ│äņäĀ ļ░Å ņÜ®ņ£ĄĻ▓ĮĻ│äņäĀņ£╝ļĪ£ļČĆĒä░ 1mm Ļ░äĻ▓®ņ£╝ļĪ£ 4mm ņ¦ĆņĀÉĻ╣īņ¦Ć ņ┤Ø 5ĻĄ░ļŹ░ņŚÉ ļīĆĒĢ£ ņĄ£Ļ│Ā ņś©ļÅäņŚÉ ļÅäļŗ¼ĒĢśĻĖ░ ņĀä Ļ░ĆņŚ┤ņŗ£Ļ░ä ļ░Å ļÅäļŗ¼ Ēøä ļāēĻ░üņŗ£Ļ░äņØś ņś©ļÅä ļČäĒż ĒĢ┤ņäØ Ļ▓░Ļ│╝,

Table 15ņÖĆ Ļ░ÖņØ┤ 2~3mm ņ¦ĆņĀÉņØ┤ ņśłļ»╝ĒÖö ņś©ļÅä ĻĄ¼Ļ░äņØĖ 650~870┬░CņŚÉņä£ 12.0~14.6 ņ┤łļÅÖņĢł Ļ░Ćņן ĻĖ┤ ņ¦ĆņåŹ ņŗ£Ļ░äņØä ņ£Āņ¦ĆĒĢśņśĆņ£╝ļ®░, 0~1mm ņ¦ĆņĀÉĻ│╝ ļ╣äĻĄÉĒĢĀ ļĢī, ņĢĮ 3~6ņ┤łņØś ņ¦ĆņåŹ ņŗ£Ļ░ä ņ”ØĻ░Ć ĒśäņāüņØ┤ ĒÖĢņØĖļÉśņŚłļŗż. 0~1mm ņ¦ĆņĀÉņØĆ ņÜ®ņ▓┤ĒÖöņ▓śļ”¼ ņś©ļÅä ĻĄ¼Ļ░äņØĖ 1,000┬░CņŚÉ ņ¦äņ×ģĒĢśļŖö Ļ░ĆņŚ┤ ņżæ ņśłļ»╝ĒÖö ņś©ļÅä ĻĄ¼Ļ░äņØś ņ¦ĆņåŹ ņŗ£Ļ░äņØä ļ░░ņĀ£ĒĢśņśĆļŗż.

Table┬Ā15

Duration of sensitizing temperature during 3rd pass of welds (sec)

|

Dis- tance from fusion line |

During heating |

During cooling |

Total dura- tion (c+f) |

Solution temp. of 1,000┬░C |

Duration minus solution temp. effect |

|

650┬░C Start (a) |

870┬░C Finish (b) |

Duration (c= a-b) |

650┬░C Start (d) |

870┬░C Finish (e) |

Duration (f=d-e) |

|

0mm |

2002.6 |

2003.4 |

0.8 |

2015.3 |

2023.3 |

8.0 |

8.8 |

Over |

8.0 |

|

1mm |

2003.7 |

2004.7 |

1.0 |

2013.9 |

2022.9 |

9.0 |

10.0 |

Over |

9.0 |

|

2mm |

2004.7 |

2006.2 |

1.5 |

2011.4 |

2021.9 |

10.5 |

12.0 |

Below |

12.0 |

|

3mm |

2005.9 |

- |

- |

- |

2020.5 |

- |

14.6 |

Below |

14.6 |

|

4mm |

2007.9 |

- |

- |

- |

2018.1 |

- |

10.2 |

Below |

10.2 |

Fig.┬Ā20

Temperature distribution analysis of 3rd pass

3.6.2 ņŚ┤ņśüĒ¢źļČĆņØś ņśłļ»╝ĒÖö Ļ▓ĮĒ¢ź ļČäņäØ

ņĢ×ņä£ ņłśĒ¢ēĒĢ£ Ļ│Ā Ēāäņåī 0.074wt.%C ĒĢ©ļ¤ēņØś ņśżņŖżĒģīļéśņØ┤ĒŖĖ ņŖżĒģīņØĖļ”¼ņŖżĻ░Ģ ļ¬©ņ×¼ņŚÉ 23.6kJ/cmļ│┤ļŗż ļåÆņØĆ ņÜ®ņĀæņ×ģņŚ┤ļ¤ēņØä ņĀüņÜ®ĒĢ£ ņŗ£ĒÄĖņŚÉ ņłśĒ¢ēļÉ£ ASTM A262 Practice A ļ░Å E ņŗ£ĒŚś Ļ▓░Ļ│╝, ņŚ┤ņśüĒ¢źļČĆņØś ņ×ģĻ│ä ļČĆņŗØņØĆ ņÜ®ņ£ĄĻ▓ĮĻ│äņäĀ ĻĘ╝ņ▓śņŚÉņä£ļŖö Ļ┤Ćņ░░ļÉśņ¦Ć ņĢŖņĢśļŹś ļ░śļ®┤, ņÜ®ņ£ĄĻ▓ĮĻ│äņäĀņ£╝ļĪ£ļČĆĒä░ 2mm ņØ┤ņāü ļ¢©ņ¢┤ņ¦ä ņ¦ĆņĀÉņŚÉņä£ļ¦ī Ļ┤Ćņ░░ņØ┤ ļÉśņŚłļŗż.

ņśłļ»╝ĒÖö ņś©ļÅä ĻĄ¼Ļ░äņØĖ 650~870┬░CņŚÉņä£ ņÜ®ņ£ĄĻ▓ĮĻ│äņäĀņ£╝ļĪ£ļČĆĒä░ 0~1mm ņ¦ĆņĀÉĻ│╝ ļ╣äĻĄÉĒĢśņŚ¼ 2~3mm ļ¢©ņ¢┤ņ¦ä ņ¦ĆņĀÉņŚÉņä£ ņĢĮ 3~6ņ┤łņØś ņ¦ĆņåŹ ņŗ£Ļ░ä ņ”ØĻ░Ćļź╝ ĒÖĢņØĖĒĢ£ ņś©ļÅä ļČäĒż ĒĢ┤ņäØ Ļ▓░Ļ│╝ļŖö ASTM A262 Practice A ļ░Å E ņŗ£ĒŚś Ļ▓░Ļ│╝ļź╝ ņłśņ╣śņĀüņ£╝ļĪ£ ļ│┤ņŚ¼ ņŻ╝ņŚłļŗż. ļśÉĒĢ£, ņÜ®ņ£ĄĻ▓ĮĻ│äņäĀ ĻĘ╝ņ▓śņØś Ēāł ņśłļ»╝ĒÖö(Desensitization) ĒśäņāüņØĆ ņÜ®ņ▓┤ĒÖöņ▓śļ”¼ ņś©ļÅäņØś ņ¦äņ×ģņŚÉ ļö░ļźĖ Ļ░ĆņŚ┤ ņżæ ņāØņä▒ļÉ£ Ēü¼ļĪ¼ ĒāäĒÖöļ¼╝ņØś ļČäĒĢ┤ ņ×æņÜ®Ļ│╝ ļāēĻ░ü ņżæ 2~3mm ļ¢©ņ¢┤ņ¦ä ņ¦ĆņĀÉļ│┤ļŗż ņāüļīĆņĀüņ£╝ļĪ£ ĻĖēļāēņØ┤ ļÉśļŖö ĒÜ©Ļ│╝ņŚÉ ņØśĒĢ£ Ļ▓░Ļ│╝ļØ╝ ĒīÉļŗ©ļÉ£ļŗż.

4. Ļ▓░ ļĪĀ

304 Ļ│äņŚ┤ ņśżņŖżĒģīļéśņØ┤ĒŖĖ ņŖżĒģīņØĖļ”¼ņŖżĻ░ĢņØś ņÜ®ņĀæņŚÉņä£ ņŚ┤ņśüĒ¢źļČĆņŚÉ ļ»Ėņ╣śļŖö ĒāäņåīĒĢ©ļ¤ēņØś ņśüĒ¢źņØä ņĪ░ņé¼ĒĢ£ ņŗżĒŚśņŚÉņä£ ļŗżņØīĻ│╝ Ļ░ÖņØĆ Ļ▓░ļĪĀņØä ņ¢╗ņŚłņ£╝ļ®░, ņØ┤ļ¤¼ĒĢ£ ņŖżĒģīņØĖļ”¼ņŖżĻ░ĢņØä ļČĆņŗØ ĒÖśĻ▓ĮņŚÉņä£ ļé┤ņŗØņä▒ņØä ĒÖĢļ│┤ĒĢśĻĖ░ ņ£äĒĢ┤ņä£ļŖö ņĄ£ļīĆ ĒāäņåīĒĢ©ļ¤ēņØä 0.65wt.%Cņ£╝ļĪ£ ņĀ£ĒĢ£ĒĢśņŚ¼ ņé░ņŚģ Ēśäņן ņÜ®ņĀæņŚÉņä£ ņĀüņÜ®ĒĢĀ ĒĢäņÜöĻ░Ć ņ׳ļŗżĻ│Ā ĒīÉļŗ©ļÉ£ļŗż.

1) 0.074wt.%C Ļ│Ā ĒāäņåīĒĢ©ļ¤ē ļ░Å 0.064wt.%C ĒāäņåīĒĢ©ļ¤ēņØä Ļ░Ćņ¦ä 304 ņŖżĒģīņØĖļ”¼ņŖżĻ░Ģ ļ¬©ņ×¼ņŚÉ 23.6kJ/cmļź╝ļ│┤ļŗż ļåÆņØĆ ņÜ®ņĀæņ×ģņŚ┤ļĪ£ ņÜ®ņĀæņØä ņłśĒ¢ēĒĢ£ ņŗ£ĒÄĖņØä ĻĄĮĒל ņŗ£ĒŚś, ņØĖņן ņŗ£ĒŚś, Ļ▓ĮļÅä ņŗ£ĒŚś, ņČ®Ļ▓® ņŗ£ĒŚśņØś ĻĖ░Ļ│äņĀü ļ¼╝ņä▒ņŗ£ĒŚśĻ│╝ ļ╣äĒīīĻ┤┤ņŗ£ĒŚś, ĒÖöĒĢÖ ņä▒ļČä ļČäņäØ, ļŹĖĒāĆ ĒÄśļØ╝ņØ┤ĒŖĖ ĒĢ©ļ¤ē, ņĪ░ņ¦ü Ļ┤Ćņ░░ņØä ņŗżņŗ£ĒĢ£ Ļ▓░Ļ│╝, ļ¬©ļōĀ ņÜöĻ▒┤ņØä ļ¦īņĪ▒ĒĢśņśĆļŗż.

2) 0.074wt.%C Ļ│Ā ĒāäņåīĒĢ©ļ¤ēņØä Ļ░Ćņ¦ä 304 ņŖżĒģīņØĖļ”¼ņŖżĻ░ĢņØś Ļ▓ĮņÜ░, ņÜ®ņ£ĄĻ▓ĮĻ│äņäĀņ£╝ļĪ£ļČĆĒä░ 2~3mm ļ¢©ņ¢┤ņ¦ä ņ¦ĆņĀÉņŚÉ ņ£äņ╣śĒĢ£ ņŚ┤ņśüĒ¢źļČĆļŖö ASTM A262 Practice A ņŗ£ĒŚśņŚÉņä£ Ditch structureņØś ņ×ģĻ│ä ļČĆņŗØ ņØśņŗ¼ ņĪ░ņ¦üņØ┤ Ļ┤Ćņ░░ļÉśņŚłņ£╝ļ®░, ņŚ┤ņśüĒ¢źļČĆņŚÉ ļīĆĒĢ£ ASTM A262 Practice E ņŗ£ĒŚśņŚÉņä£ ĻĘĀņŚ┤ņØ┤ Ļ┤Ćņ░░ļÉśņ¢┤, ņŚ┤ņśüĒ¢źļČĆņØś ņĘ©ņĢĮĒĢ£ ņ×ģĻ│ä ļČĆņŗØ ĒŖ╣ņä▒ņØä ĒÖĢņØĖĒĢśņśĆļŗż.

3) 0.064wt.%C ĒāäņåīĒĢ©ļ¤ēņØä Ļ░Ćņ¦ä 304 ņŖżĒģīņØĖļ”¼ņŖżĻ░ĢņØś Ļ▓ĮņÜ░, ņÜ®ņ£ĄĻ▓ĮĻ│äņäĀņ£╝ļĪ£ļČĆĒä░ 2~3mm ļ¢©ņ¢┤ņ¦ä ņ¦ĆņĀÉņŚÉ ņ£äņ╣śĒĢ£ ņŚ┤ņśüĒ¢źļČĆļŖö ASTM A262 Practice A ņŗ£ĒŚśņŚÉņä£ Dual structureņØś ĒĢ®Ļ▓® ņĪ░ņ¦üņØ┤ Ļ┤Ćņ░░ļÉśņŚłņ£╝ļ®░, ņŚ┤ņśüĒ¢źļČĆņØś ASTM A262 Practice E ņŗ£ĒŚśņŚÉņä£ ĻĘĀņŚ┤ņØ┤ļéś Ēä░ņ¦ÉņØ┤ Ļ┤Ćņ░░ļÉśņ¦Ć ņĢŖņĢä, ņ×ģĻ│ä ļČĆņŗØņØś ņĀĆĒĢŁņä▒ņØ┤ ņ׳ņØīņØä ĒÖĢņØĖĒĢśņśĆļŗż.

4) ņŗżĒŚśņŚÉ ņé¼ņÜ®ļÉ£ 304 ņŖżĒģīņØĖļ”¼ņŖżĻ░Ģ ļ¬©ņ×¼ļŖö ĒāäņåīĒĢ©ļ¤ēĻ│╝ ņāüĻ┤ĆņŚåņØ┤ ņÜ®ņ£ĄĻ▓ĮĻ│äņäĀ ĻĘ╝ņ▓śņØś ņŚ┤ņśüĒ¢źļČĆļŖö ASTM A262 Practice A ņŗ£ĒŚśņŚÉņä£ Ēü¼ļĪ¼ ĒāäĒÖöļ¼╝ņØ┤ ļÅäļ×æ ĒśĢĒā£ļĪ£ ņäØņČ£ļÉ£ DitchĻ░Ć Ļ┤Ćņ░░ļÉśņ¦Ć ņĢŖĻ│Ā Step structureņØś ĒĢ®Ļ▓® ņĪ░ņ¦üņØ┤ Ļ┤Ćņ░░ļÉśņŚłļŗż.

5) 23.6kJ/cmļź╝ ņ┤łĻ│╝ĒĢśļŖö ļåÆņØĆ ņÜ®ņĀæņ×ģņŚ┤ņØĆ ņŚ┤ņśüĒ¢źļČĆĻ░Ć ņśłļ»╝ĒÖö ņś©ļÅä ĻĄ¼Ļ░äņØĖ 650~870┬░CņŚÉņä£ņØś ņ¦ĆņåŹ ņŗ£Ļ░äņØä ņ”ØĻ░Ćņŗ£ĒéżļŖö ļ│ĆņłśļĪ£ ņ×æņÜ®ĒĢ©ņŚÉ ļö░ļØ╝, 304 ņŖżĒģīņØĖļ”¼ņŖżĻ░ĢņØś ņÜ®ņĀæņŚÉļŖö ņĀüņĀłĒĢ£ ņÜ®ņĀæņ×ģņŚ┤ņØś ņĀüņÜ® ĒĢäņÜöņä▒ņØ┤ ĒÖĢņØĖļÉśņŚłļŗż.

6) 304 ņŖżĒģīņØĖļ”¼ņŖżĻ░Ģ ņŚ┤ņśüĒ¢źļČĆņØś ņ×ģĻ│ä ļČĆņŗØ ĒŖ╣ņä▒ņŚÉ ļīĆĒĢ£ ASTM A262 Practice A ļ░Å E ņŗ£ĒŚś Ļ▓░Ļ│╝ļź╝ ĒåĀ

ļīĆļĪ£ SYSWELD ĒöäļĪ£ĻĘĖļשņØä ĒåĄĒĢ£ ņś©ļÅä ļČäĒż ĒĢ┤ņäØņØä ņłśĒ¢ēĒĢ£ Ļ▓░Ļ│╝, ņÜ®ņ£ĄĻ▓ĮĻ│äņäĀņŚÉņä£ 2~3mm ņ¦ĆņĀÉņØĆ 0~1mm ņ¦Ć

ņĀÉĻ│╝ ļ╣äĻĄÉĒĢśņŚ¼, ņśłļ»╝ĒÖö ņś©ļÅä ĻĄ¼Ļ░äņØĖ 650~870┬░CņŚÉņä£ ņ¦ĆņåŹ ņŗ£Ļ░äņØ┤ ņĢĮ 3~6ņ┤ł ņ”ØĻ░ĆĒĢśļŖö ĒśäņāüņØ┤ ļČäņäØļÉśņŚłļŗż. ņØ┤ļ¤¼ĒĢ£ ņś©ļÅä ļČäĒż ĒĢ┤ņäØ Ļ▓░Ļ│╝ļŖö ņÜ®ņ£ĄĻ▓ĮĻ│äņäĀņ£╝ļĪ£ļČĆĒä░ 2~3mm ļ¢©ņ¢┤ņ¦ä ņŚ┤ņśüĒ¢źļČĆņŚÉņä£ ņ×ģĻ│ä ļČĆņŗØņØ┤ Ļ┤Ćņ░░ļÉśņŚłļŹś Ļ│Ā ĒāäņåīĒĢ©ļ¤ēņØś 304 ņŖżĒģīņØĖļ”¼ņŖżĻ░ĢņØś ASTM A262 Practice A ļ░Å E ņŗ£ĒŚś Ļ▓░Ļ│╝ļź╝ ņłśņ╣śņĀüņ£╝ļĪ£ ļÆĘļ░øņ╣©ĒĢśļŖö Ļ│äĻĖ░ļź╝ ņĀ£Ļ│ĄĒĢśņśĆļŗż.

Ē¢źĒøä ĒāäņåīĒĢ©ļ¤ē 0.065wt.%CņÖĆ 0.074wt.%C ņé¼ņØ┤ņØś ĒāäņåīĒĢ©ļ¤ēņØä Ļ░¢ļŖö 304 ņśżņŖżĒģīļéśņØ┤ĒŖĖ ņŖżĒģīņØĖļ”¼ņŖżĻ░ĢņŚÉ ļīĆĒĢ£ ņ×ģĻ│ä ļČĆņŗØ ĒŖ╣ņä▒ņØä ĒÖĢņØĖĒĢśļŖö ņČöĻ░Ć ņŗżĒŚśņØä ņłśĒ¢ēĒĢ©ņ£╝ļĪ£ņŹ©, ņ×ģĻ│ä ļČĆņŗØņØ┤ ļ░£ņāØĒĢśņ¦Ć ņĢŖļŖö ņĄ£ļīĆ ĒāäņåīĒĢ©ļ¤ē ĻĖ░ņżĆņØä ņ░ŠļŖö ļģĖļĀźņØ┤ ĒĢäņÜöĒĢśļŗżĻ│Ā ĒīÉļŗ©ļÉ£ļŗż.

PDF Links

PDF Links PubReader

PubReader ePub Link

ePub Link Full text via DOI

Full text via DOI Download Citation

Download Citation Print

Print