1. ņä£ ļĪĀ

ļīĆĒśĢņÜöĒŖĖņØś Ļ│ĀĒÆłņ¦ł ļÅäņןņ×æņŚģņØĆ ļÅäņן ņĀäņ▓śļ”¼ļČĆĒä░ ņŗ£ņ×æĒĢśļ®░, ņØ┤ ņĀäņ▓śļ”¼ ņ×æņŚģņØ┤ ļÅäņן ĒÆłņ¦łņØä ņóīņÜ░ĒĢ£ļŗżĻ│Ā ĒĢĀ ņłś ņ׳ļŗż. ļö░ļØ╝ņä£ ļÅäņןņ×æņŚģņØś Ļ┤Ćļ”¼ļÅä ņĀäņ▓śļ”¼ņØś Ļ┤Ćļ”¼ļČĆĒä░ ņŗ£ņ×æļÉśļ®░, ņØ┤Ļ▓āņØĆ ļÅäņן Ļ┤Ćļ”¼ņŚÉņä£ Ļ░Ćņן ņżæņÜöĒĢ£ ņÜöņåī ņżæ ĒĢśļéśņØ┤ļŗż. ļśÉĒĢ£ ņĄ£ĻĘ╝ ļÅäļŻīņØś ļ╣ĀļźĖ ņ¦äļ│┤ņŚÉ ļö░ļØ╝ ĻĘĖ ņä▒ņāüļÅä ļ│Ąņ×ĪĒĢ┤ņĀĖ ņ×ÉņŚ░ĒÖśĻ▓Į ĒĢśņŚÉņä£ ļÅäņןĒĢśļŖö Ļ▓āļ¦īņ£╝ļĪ£ļŖö ņČ®ļČäĒĢ£ ļÅäļŻīņØś ņä▒ļŖźņØä ļ░£Ē£śļÉśņ¦Ć ņĢŖļŖö Ļ▓ĮņÜ░ļÅä ņ׳ļŗż. ļö░ļØ╝ņä£ ļÅäņןņ×æņŚģņØĆ ĒĢ┤ļŗ╣ ļÅäļŻīņŚÉ ņĀüĒĢ®ĒĢ£ ņóģĒĢ®ņĀüņØĖ Ļ│äĒÜŹĻ│╝ ņĀüĒĢ®ĒĢ£ ĒÖśĻ▓Į ĒĢśņŚÉņä£ ņłśĒ¢ēļÉśņ¦Ć ņĢŖņ£╝ļ®┤ ņĢł ļÉ£ļŗż. ļŹöļČłņ¢┤ ļÅäņןņ×æņŚģņØ┤ ņÖäļŻīļÉ£ ņĄ£ņóģ ļÅäļ¦ēņØĆ ņÜöĒŖĖ ņÜ┤ĒĢŁĻĖ░Ļ░ä ļÅÖņĢł ĻĘĖ ņāüĒā£ļź╝ ņ£Āņ¦ĆĒĢĀ ņłś ņ׳ļÅäļĪØ ņĀüņĀłĒĢ£ ļé┤ĻĄ¼ņä▒ ņŚŁņŗ£ ĒĢäņÜöĒĢśļŗż. ĒŖ╣Ē׳, ĒöäļĪ£ĒÄĀļ¤¼ņÖĆ ĻĘ╝ņĀæĒĢ£ ņäĀļ»ĖļČĆļéś ļ╣ĀļźĖ ņ£ĀņåŹļ│ĆĒÖöĻ░Ć ļ░£ņāØĒĢśļŖö ņäĀņĀĆļČĆņØś Ļ▓ĮņÜ░, Ļ│ĀņåŹ ņ£Āņ▓┤ņØś ĒØÉļ”äĻ│╝ ĻĖēĻ▓®ĒĢ£ ņĢĢļĀźļ│ĆļÅÖņŚÉ ņØśĒĢ£ ņ║Éļ╣äĒģīņØ┤ņģś ņ╣©ņŗØ ĒśäņāüņØ┤ ļ░£ņāØĒĢĀ ņłś ņ׳ļŗż. ņØ┤ļŖö ņāüļīĆņĀüņ£╝ļĪ£ ņ£Āņ▓┤Ļ░Ć Ļ│ĀņåŹņ£╝ļĪ£ ĒØÉļź┤Ļ│Ā ņ׳ļŖö ĻĖ░ĻĖ░ Ēæ£ļ®┤ņŚÉņä£ļŖö ņ£Āņ▓┤ ņĢĢļĀźņØ┤ ņĀĆĒĢśĒĢśĻ▓ī ļÉśĻ│Ā ĻĘĖ ņĢĢļĀźņØ┤ ĒżĒÖöņłśņ”ØĻĖ░ņĢĢ ļ│┤ļŗż ļŹö ļé«ņĢäņ¦Ćļ®┤ ņ║Éļ╣äĒģīņØ┤ņģś ĻĖ░Ēż(cavity)Ļ░Ć ļ░£ņāØĒĢśĻĖ░ ļĢīļ¼ĖņØ┤ļŗż. ņØ┤ļĢī ņāØņä▒ļÉ£ ĻĖ░ĒżļŖö ļČĢĻ┤┤ ņŗ£ ņČ®Ļ▓®Ēīī(shock wave)ņÖĆ ļ¦łņØ┤Ēü¼ļĪ£ ņĀ£ĒŖĖ(micro-jet)ļź╝ ļ░£ņāØņŗ£ņ╝£ ņäĀņ▓┤ Ēæ£ļ®┤ņØś ļÅäļ¦ēņØä Ļ│ĄĻ▓®ĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ ļīĆĒśĢņÜöĒŖĖ ņäĀņ▓┤ Ēæ£ļ®┤ņŚÉ ņ║Éļ╣äĒģīņØ┤ņģś ņ╣©ņŗØ ņåÉņāüņØ┤ ļ░£ņāØĒĢśĻ▓ī ļÉ£ļŗż. Ļ▓īļŗżĻ░Ć ļīĆĒśĢņÜöĒŖĖņØś Ļ▓ĮņÜ░ ļ╣ĀļźĖ ņäĀņåŹņ£╝ļĪ£ ņØĖĒĢ┤ ņ║Éļ╣äĒģīņØ┤ņģś ņ╣©ņŗØ ĒśäņāüĻ│╝ ĒĢ©Ļ╗ś ĒĢ┤ņłś ņåŹņŚÉ ĒżĒĢ©ļÉ£ ņŚ╝ņåīņØ┤ņś©ņŚÉ ņØśĒĢ£ ļČĆņŗØņåÉņāüņØ┤ ļÅÖļ░śļÉśĻĖ░ ļĢīļ¼ĖņŚÉ ņäĀņ▓┤ ņåÉņāüņØĆ ļ│┤ļŗż Ļ░ĆņåŹĒÖöļÉĀ ņłś ņ׳ļŗż. ļö░ļØ╝ņä£ ļīĆĒśĢņÜöĒŖĖ ņäĀņ▓┤ ļÅäņןņØś ļé┤ĻĄ¼ņä▒Ļ│╝ ļ░ĆņĀæĒĢśĻ▓ī Ļ┤ĆļĀ©ļÉśļŖö Ļ░ü ļÅäņןņ×æņŚģ ļŗ©Ļ│äļ│ä Ēæ£ļ®┤ Ļ▒░ņ╣ĀĻĖ░ ļ░Å ļČĆņ░®ļĀźņØś ņĄ£ņĀüĒÖö ņŚ░ĻĄ¼Ļ░Ć ĒĢäņÜöĒĢśļ®░, ņĄ£ņóģ ļÅäļ¦ēņŚÉ ļīĆĒĢ£ ņ║Éļ╣äĒģīņØ┤ņģś ņ╣©ņŗØ ĒŖ╣ņä▒ ņŚ░ĻĄ¼ļÅä ĒĢäņÜöĒĢśļŗż. ļ©╝ņĀĆ, ļÅäņןņ×æņŚģ Ļ│ĄņĀĢņØś ņĄ£ņĀüĒÖöļź╝ ņ£äĒĢ£ Ļ┤ĆļĀ© ĻĖ░ņĪ┤ ļ¼ĖĒŚīņØä ļČäņäØĒĢ┤ ļ│┤ļ®┤, Yoon ļō▒

1)ņØĆ ņĢīļŻ©ļ»ĖļŖä ĒīÉņ×¼ņŚÉ ļīĆĒĢśņŚ¼ ļŗżņ¢æĒĢ£ ņāīļö® ņĪ░Ļ▒┤ņŚÉ ļö░ļźĖ Ēæ£ļ®┤ņĪ░ļÅäņÖĆ ļÅäņן ĒŖ╣ņä▒ņØä ņĪ░ņé¼ĒĢśĻĖ░ ņ£äĒĢ┤ ļÅäļŻī ņóģļźśņÖĆ ņ×æņŚģņĪ░Ļ▒┤ņŚÉ ļö░ļźĖ ļÅäļ¦ē ļæÉĻ╗ś ļ░Å Ēæ£ļ®┤ņĪ░ļÅäļź╝ ļČäņäØĒĢśĻ│Ā, ņŖżĒü¼ļלņ╣ś ņŗ£ĒŚśņØä ĒåĄĒĢ£ ļÅäņןņä▒Ļ│╝ ļČĆņ░®ļĀźņØä ņĪ░ņé¼ĒĢśņśĆļŗż. ĻĘĖ Ļ▓░Ļ│╝, ņĢīļŻ©ļ»ĖļŖä ĒīÉņ×¼ņŚÉ ļīĆĒĢśņŚ¼ ņāīļō£ĒÄśņØ┤ĒŹ╝ Ļ░ÆņØ┤ ņ╗żņĀĖ Ēæ£ļ®┤ Ļ▒░ņ╣ĀĻĖ░Ļ░Ć ņ×æņĢäņ¦łņłśļĪØ ņ×äĻ│ä ņŖżĒü¼ļלņ╣ś ĒĢśņżæ Ļ░ÆļÅä ļåÆņĢäņĀĖ ļ░Ģļ”¼Ļ░Ć ņל ļ░£ņāØĒĢśņ¦Ć ņĢŖņĢśņ£╝ļ®░, ņāīļō£ĒÄśņØ┤ĒŹ╝ļź╝ ņł£ņ░©ņĀüņ£╝ļĪ£ ņé¼ņÜ®ĒĢśĻ│Ā ņĄ£ņóģņĀüņ£╝ļĪ£ #400ņ£╝ļĪ£ ļ¦łļ¼┤ļ”¼ĒĢĀ ļĢī Ļ░Ćņן ņÜ░ņłśĒĢ£ ļÅäņןņä▒ņØä ļéśĒāĆļéĖļŗżĻ│Ā ļ│┤Ļ│ĀĒĢśņśĆļŗż. ĒĢ£ĒÄĖ BhalamuruganĻ│╝ Prabhu

2)ņØĆ Taguchi ņŗżĒŚśĻ│äĒÜŹļ▓ĢĻ│╝ GRA(Gray Relational Analysis)ļź╝ ĒÖ£ņÜ®ĒĢśņŚ¼ ļÅäņןņØś ļæÉĻ╗ś, Ēæ£ļ®┤ ņĪ░ļÅä ĻĘĖļ”¼Ļ│Ā ļČĆņ░®ļĀźņØä ļ¬©ļæÉ Ļ│ĀļĀżĒĢ£ ņĄ£ņĀüņØś ļÅäņןņ×æņŚģ ņĪ░Ļ▒┤ņØä ĻĘ£ļ¬ģĒĢ£ ļ░ö ņ׳ļŗż. ļŗżņØīņ£╝ļĪ£ ļÅäņןņØś ļé┤ņ╣©ņŗØņä▒ņŚÉ Ļ┤ĆĒĢ£ ņŚ░ĻĄ¼ņé¼ļĪĆņØś Ļ▓ĮņÜ░ Correa ļō▒

3)ņØĆ ņŚÉĒÅŁņŗ£Ļ│ä ļ│ĄĒĢ® ļÅäņןņŚÉ ļīĆĒĢśņŚ¼ ņ║Éļ╣äĒģīņØ┤ņģś ņ╣©ņŗØņŗżĒŚśņØä ņŗżņŗ£ĒĢ£ Ļ▓░Ļ│╝ ļÅäļ¦ēņØś ĻĖ░Ļ│Ą(pores), ļÅäļ¦ēĻ│╝ ļÅäļ¦ēņŚÉ ĒżĒĢ©ļÉ£ ļ│┤Ļ░Ģņ×¼ņØś Ļ▓ĮĻ│äļ®┤(matrix-reinforcement interfaces) ĻĘĖļ”¼Ļ│Ā Ēü¼ļ×Ö(cracks) Ļ▓░ĒĢ©ņŚÉņä£ ņ║Éļ╣äĒģīņØ┤ņģś ĻĖ░Ēż ĒĢĄ(nu- cleation)ņØ┤ ļ░£ņāØĒĢśļŖö ņśüņŚŁņ£╝ļĪ£ ļ│┤Ļ│ĀĒĢśņśĆļŗż. ĒĢ£ĒÄĖ Chi ļō▒

4)ņØĆ ņäĀļ░ĢņŚÉ ņŻ╝ļĪ£ ņĀüņÜ®ļÉśĻ│Ā ņ׳ļŖö 5 ņóģļźśņØś ļÅäļŻī(epoxy clear coat, commercial epoxy coating, glass-flake- reinforced epoxy coating, polyurethane coating ĻĘĖļ”¼Ļ│Ā silicone coating)ņŚÉ ļīĆĒĢśņŚ¼ ņ║Éļ╣äĒģīņØ┤ņģś ņ╣©ņŗØ ņĀĆĒĢŁņä▒ņØä ņāüĒśĖ ļ╣äĻĄÉĒĢśņśĆļŗż. ĻĘĖ Ļ▓░Ļ│╝, urethaneĻ│╝ silicone coatingņØ┤ ņ£Āļ”¼ ņĀäņØ┤ ņś©ļÅäĻ░Ć ņāüļīĆņĀüņ£╝ļĪ£ ļé«Ļ│Ā ņś©ļÅäņŚÉ ļīĆĒĢ£ ĻĖ░Ļ│äņĀü ņĢłņĀĢņØ┤ ņÜ░ņłśĒĢśņŚ¼ ņ║Éļ╣äĒģīņØ┤ņģś ņ╣©ņŗØ ņĀĆĒĢŁņä▒ņØ┤ ņÜ░ņłśĒĢ£ Ļ▓āņ£╝ļĪ£ Ļ▓░ļĪĀņ¦ĆņŚłļŗż.

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņŗżņ¦łņĀüņ£╝ļĪ£ ļīĆĒśĢņÜöĒŖĖņØś Ļ│Āļé┤ĻĄ¼ņä▒ ļÅäņןņ×æņŚģ Ļ┤Ćļ”¼ļź╝ ņ£äĒĢ┤ Ļ░ü ļÅäņןņ×æņŚģ ļŗ©Ļ│äļ│äļĪ£ ņāīļō£ĒÄśņØ┤ĒŹ╝ ņ×æņŚģņŚÉ ļö░ļźĖ Ēæ£ļ®┤ Ļ▒░ņ╣ĀĻĖ░ņÖĆ ļÅäņן ļČĆņ░®ļĀźņØä ņāüĒśĖ ļ╣äĻĄÉĒĢśņŚ¼ ļÅäņןņ×æņŚģ ņĄ£ņĀüĒÖö ņŚ░ĻĄ¼ļź╝ ņŗżņŗ£ĒĢśņśĆļŗż. ļŹöļČłņ¢┤ ļÅäļ¦ēņØś ļé┤ĻĄ¼ņä▒ņØä ĒÅēĻ░ĆĒĢśĻĖ░ ņ£äĒĢ┤ ņÜ░ļĀłĒāä ļÅäņן ĒܤņłśņŚÉ ļö░ļźĖ ņ║Éļ╣äĒģīņØ┤ņģś ņ╣©ņŗØ ņŗżĒŚśņØä ņŗżņŗ£ĒĢśņŚ¼ ĻĘĖ Ēæ£ļ®┤ ņåÉņāü ĒŖ╣ņä▒ņØä ĒīīņĢģ ĒĢśņśĆļŗż.

2. ņŗżĒŚś ļ░®ļ▓Ģ

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ņŗ£ĒŚśĒÄĖņØĆ ļīĆĒśĢņÜöĒŖĖ ņäĀņ▓┤ņ×¼ļŻīņØĖ 5083- H321 ņĢīļŻ©ļ»ĖļŖä ĒĢ®ĻĖłņØä ņé¼ņÜ®ĒĢśņśĆņ£╝ļ®░, ĻĘĖ ĒÖöĒĢÖņä▒ļČä ņĪ░ņä▒(wt%)ņØĆ Mg 4.48, Si 0.0005, Fe 0.358, Mn 0.542, Cr 0.0652, Cu 0.2086 ĻĘĖļ”¼Ļ│Ā ļéśļ©Ėņ¦ĆļŖö Al ņØ┤ļŗż. ņĢīļŻ©ļ»ĖļŖä ĒĢ®ĻĖł ļ¬©ņ×¼ļź╝ ĒżĒĢ©ĒĢ£ Ļ░ü ļÅäņן Ļ│ĄņĀĢ ņé¼ņØ┤ļ¦łļŗż ņĀüņĀłĒĢ£ Ēæ£ļ®┤ ņĪ░ļÅäļź╝ ĒśĢņä▒ĒĢśĻĖ░ ņ£äĒĢ┤ ļŗ©Ļ│äņĀüņ£╝ļĪ£ ņāīļō£ĒÄśņØ┤ĒŹ╝ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ņŚ░ļ¦łņ×æņŚģ ņŗżņŗ£ Ēøä Ēæ£ļ®┤ Ļ▒░ņ╣ĀĻĖ░ļź╝ Ļ│äņĖĪĒĢśņśĆļŗż. ĻĘĖļ”¼Ļ│Ā Ļ░ü ļÅäņן Ļ│ĄņĀĢļ¦łļŗż dolly testļź╝ ņŗżņŗ£ĒĢ©ņ£╝ļĪ£ņŹ© Ēæ£ļ®┤ Ļ▒░ņ╣ĀĻĖ░ņŚÉ ļö░ļźĖ ļČĆņ░®ļĀźņØä ņĀĢļ¤ēĒÖöĒĢśņŚ¼ ņāüĒśĖ ļ╣äĻĄÉĒĢśĻ│Āņ×É ĒĢśņśĆļŗż. ļÅäņןņ×æņŚģņØś Ļ░ü ļŗ©Ļ│äļ│ä ņĄ£ņĀüĒÖö ņŚ░ĻĄ¼ ņ¦äĒ¢ēļ░®ļ▓ĢņØä

Table 1ņŚÉ ņĀ£ņŗ£ĒĢśņśĆņ£╝ļ®░, ļÅäļŻīļŖö wash primer(R70001 ņøīņŗ£ĒöäļØ╝ņØ┤ļ©Ė, Ļ░Ģļé© ņĀ£ņŗ£ņŖżņĮö), primer (ņŖłĒŹ╝ĒÅŁņŗ£ 130(HS), ņé╝ĒÖöĒÄśņØĖĒŖĖ), ĒŹ╝Ēŗ░(MPR-2000, ņäĖĒÆŹ ĒÅ┤ļ”¼ļ©Ė), ņä£ĒÄśņØ┤ņä£(ņŖżĒö╝ĒöäļØ╝ņä£ĒÄś 5400, ņé╝ĒÖöĒÄśņØĖĒŖĖ) ĻĘĖļ”¼Ļ│Ā ņÜ░ļĀłĒāä(Awlcraft 2000, AWLGRIP)ņØä ņé¼ņÜ®ĒĢśņŚ¼ Ļ░ü ļÅäļŻī ņé¼ņ¢æņä£ņŚÉ ļö░ļØ╝ ļÅäņןņ×æņŚģņØä ņŗżņŗ£ĒĢśņśĆļŗż. Ēæ£ļ®┤ Ļ▒░ņ╣ĀĻĖ░ ņĖĪņĀĢĻĖ░ļŖö KOSAKAņé¼ņØś SE-600 ļ¬©ļŹĖņØä ĒÖ£ņÜ®ĒĢśņŚ¼ JIS94 ĻĄŁņĀ£ĻĘ£ņĀĢņŚÉ ļö░ļØ╝ 6Ļ░£ņåī Ļ│äņĖĪ Ēøä ĻĘĖ ĒÅēĻĘĀĻ░ÆĻ│╝ Ēæ£ņżĆĒÄĖņ░©ļź╝ ņé░ņČ£ĒĢśņśĆļŗż. ļČĆņ░®ļĀźņØĆ ELCOMETERņé¼ņØś F506-20D ļ¬©ļŹĖņØä ĒÖ£ņÜ®ĒĢśņŚ¼ 10ĒÜī Ļ│äņĖĪĒĢśĻ│Ā ĻĘĖ ĒÅēĻĘĀĻ░ÆĻ│╝ Ēæ£ņżĆĒÄĖņ░©ļź╝ ņé░ņČ£ĒĢśņśĆļŗż. ļÅäļ¦ē ļæÉĻ╗ś ņĖĪņĀĢņØĆ EL- COMETERņé¼ņØś ELCOMETER A456C ļ¬©ļŹĖņØś ļÅäļ¦ē ļæÉĻ╗ś ņĖĪņĀĢĻĖ░ļź╝ ĒÖ£ņÜ®ĒĢśņŚ¼ ļÅäņן Ēæ£ļ®┤ ņĀäļ░śņŚÉ Ļ▒Ėņ│É 10Ļ░£ņåīļź╝ Ļ│äņĖĪĒĢśņŚ¼ ĻĘĖ ĒÅēĻĘĀĻ░ÆĻ│╝ Ēæ£ņżĆĒÄĖņ░©ļź╝ ņé░ņČ£ĒĢśņśĆļŗż. ņ║Éļ╣äĒģīņØ┤ņģś ņ╣©ņŗØņŗżĒŚśņØĆ ņÜ░ļĀłĒāä ļÅäņן ĒܤņłśņŚÉ ļö░ļØ╝ ņżĆļ╣äļÉ£ ņŗ£ĒŚśĒÄĖņŚÉ ļīĆĒĢśņŚ¼ ņ▓£ņŚ░ĒĢ┤ņłś ĒÖśĻ▓Į ĒĢśņŚÉņä£ modified ASTM G32 ĻĘ£ņĀĢņŚÉ ņżĆĒĢśņŚ¼ ņŗżņŗ£ĒĢśņśĆļŗż

5). ņ║Éļ╣äĒģīņØ┤ņģś ņ╣©ņŗØņŗżĒŚśņØĆ ņĢĢņĀä(piezo electric) ĒÜ©Ļ│╝ļź╝ ņØ┤ņÜ®ĒĢ£ ņ¦äļÅÖļ░£ņāØ ņןņ╣śļź╝ ņé¼ņÜ®ĒĢśņśĆņ£╝ļ®░, ļīĆĒ¢źĒśĢ ņ¦äļÅÖļ▓Ģņ£╝ļĪ£ ņŗżĒŚśņØä ņŗżņŗ£ĒĢśņśĆļŗż. 60 Hz, 220 VņØś ņĀäļĀźņØä ņĀäņ×ÉĒÜīļĪ£ļź╝ Ļ▒░ņ│É 20 kHzņØś ņĀĢĻ▓®ņ¦äļÅÖ ņČ£ļĀźņØä ļ░£ņāØņŗ£ņ╝£ ņ¦äļÅÖņ×ÉņŚÉ Ļ│ĄĻĖēĒĢśļŖö ņŚŁĒĢĀņØä ĒĢśļ®░, ņĀĢņ¦äĒÅŁ ņ×ÉļÅÖņĀ£ņ¢┤ ļ░®ņŗØņ£╝ļĪ£ ņ¦äĒÅŁņØĆ 50 ╬╝mļĪ£ ņØ╝ņĀĢĒĢśĻ▓ī ņ£Āņ¦ĆĒĢśņśĆļŗż. ņĢĢņĀäņåīņ×ÉņŚÉ ņØśĒĢ£ ņ¦äļÅÖļ░£ņāØņØĆ ņøÉņČö Ēś╝(horn)ņŚÉ ņĀäĻĖ░ņĀüņØĖ ĻĄÉļźśļź╝ ņØĖĻ░ĆĒĢ©ņ£╝ļĪ£ņŹ© ņČĢ ļ░®Ē¢źņ£╝ļĪ£ ņ¦äļÅÖņØä ļ░£ņāØņŗ£ņ╝£ ņ║Éļ╣äĒŗ░(cavity)ļź╝ ņāØņä▒ņŗ£Ēé©ļŗż. ņŗ£ĒŚśĒÄĖņØĆ ņ¦äļÅÖņ×ÉņØś Ēś╝ņŚÉ ļīĆĒ¢źĒĢśļÅäļĪØ Ļ▒░ņ╣śļīĆņŚÉ Ļ│ĀņĀĢĒĢśĻ│Ā 1 mmņØś Ļ░äĻ▓®ņØä ņØ╝ņĀĢĒĢśĻ▓ī ņ£Āņ¦ĆĒĢśļÅäļĪØ ĒĢśņśĆļŗż. ņś©ļÅäņŚÉ ļö░ļźĖ ļČĆņŗØņåÉņāü ņśüĒ¢źņØä ņĄ£ņåīĒÖöĒĢśĻĖ░ ņ£äĒĢ┤ ņ║Éļ╣äĒģīņØ┤ņģś ņŗżĒŚś ņżæ 1L ņÜ®ļ¤ēņØś ņ▓£ņŚ░ĒĢ┤ņłśņØś ņś©ļÅäļź╝ 25┬░CļĪ£ ņØ╝ņĀĢĒĢśĻ▓ī ņ£Āņ¦ĆĒĢśņśĆļŗż. ļ¼┤Ļ▓ī Ļ░Éņåīļ¤ē ļČäņäØņØĆ ņŗ£ĒŚśĒÄĖņØä ņŗżĒŚśņŗ£ņ×æ ņĀäĻ│╝ ņóģļŻī Ēøä ņ┤łņØīĒīī ņäĖņ▓ÖĻĖ░ļĪ£ ņäĖņ▓ÖĒĢśņŚ¼ Ļ▒┤ņĪ░ĻĖ░ņŚÉņä£ 24ņŗ£Ļ░ä ļÅÖņĢł Ļ▒┤ņĪ░ņŗ£Ēé© ļÆż ļ¼┤Ļ▓īļź╝ ņĖĪņĀĢĒĢśņŚ¼ ļČäņäØĒĢśņśĆļŗż.

Table┬Ā1

Experimental method according to painting step

|

Step |

Process |

Method |

|

1 |

Sandpaper work for Al alloy |

#40 ŌåÆ primer |

|

#80 ŌåÆ primer |

|

#120 ŌåÆ primer |

|

#220 ŌåÆ primer |

|

2 |

Application of wash primer |

#80 ŌåÆ wash primer ŌåÆ primer |

|

3 |

Sandpaper work for primer |

primer ŌåÆ 1st putty |

|

primer ŌåÆ #120 ŌåÆ 1st putty |

|

primer ŌåÆ #180 ŌåÆ 1st putty |

|

primer ŌåÆ #220 ŌåÆ 1st putty |

|

4 |

Sandpaper work for putty |

1st putty ŌåÆ 2nd putty |

|

1st putty ŌåÆ #80 ŌåÆ 2nd putty |

3. ņŗżĒŚś Ļ▓░Ļ│╝ ļ░Å Ļ│Āņ░░

3.1 ļÅäņןņ×æņŚģ Ļ│ĄņĀĢņØś ņĄ£ņĀüĒÖö

ņĢīļŻ©ļ»ĖļŖä ĒĢ®ĻĖł Ēæ£ļ®┤ņŚÉ ļČĆņŗØņØ┤ ņ¦äĒ¢ēļÉĀ ņłś ņ׳ļŖö ņØ┤ļ¼╝ņ¦łņØ┤ ļČĆņ░®ļÉ£ ņāüĒā£ņŚÉņä£ ļÅäņןņ×æņŚģņØä ņŗżņŗ£ĒĢśļ®┤ ļČĆĒö╝Ļ░Ć Ēü░ ļČĆņŗØ ņāØņä▒ļ¼╝ņØ┤ ĒśĢņä▒ļÉśņ¢┤ ļČĆĒÆĆņØī, ĻĘĀņŚ┤, ļ▓ŚĻ▓©ņ¦É ļō▒ņØś ļÅäņן Ļ▓░ĒĢ©ņØä ņ£Āļ░£ņŗ£Ēé¼ ņłś ņ׳ļŗż. ļśÉĒĢ£ ņĢīļŻ©ļ»ĖļŖä ĒĢ®ĻĖł ļ¬©ņ×¼ņØś Ēæ£ļ®┤ņØ┤ ļäłļ¼┤ ļ¦żļüłĒĢśļ®┤ ļÅäļ¦ēņØś ļČĆņ░®ņä▒ņØ┤ ņĀĆĒĢśĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ ņØ┤ļ¼╝ņ¦łņØś ņĀ£Ļ▒░ņÖĆ ņĀüņĀłĒĢ£ Ēæ£ļ®┤ ņĪ░ļÅä ĒśĢņä▒ņØä ņ£äĒĢ£ ļ¬®ņĀüņ£╝ļĪ£ ņāīļō£ĒÄśņØ┤ĒŹ╝ļéś ņāīļō£ ļĖöļØ╝ņŖżĒŖĖ ņ▓śļ”¼Ļ░Ć ņØ╝ļ░śņĀüņ£╝ļĪ£ ņØ┤ņÜ®ļÉśĻ│Ā ņ׳ļŗż. ĒĢ£ĒÄĖ ņĢīļŻ©ļ»ĖļŖä ĒĢ®ĻĖł Ēæ£ļ®┤ņØä ĒÖöĒĢÖņĀüņ£╝ļĪ£ ņ▓śļ”¼ĒĢ┤ ļČĆņŗØ ņāØņä▒ļ¼╝ņØä ņĀ£Ļ▒░ĒĢśĻ│Ā ļ░®ņŗØĒÜ©Ļ│╝Ļ░Ć ņ׳ļŖö Ēö╝ļ¦ēņØä ļ¦īļōżņ¢┤ ļČĆņ░®ņä▒ņØä ņóŗĻ▓ī ĒĢśļŖö ļ░®ļ▓ĢļÅä ņØ┤ņÜ®ļÉśĻ│Ā ņ׳ļŗż. ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö

Table 1ņŚÉņä£ņÖĆ Ļ░ÖņØ┤ ņāīļō£ĒÄśņØ┤ĒŹ╝ņÖĆ ĒÖöĒĢÖņ▓śļ”¼(wash primer) ņł£ņ£╝ļĪ£ 2ļŗ©Ļ│äņŚÉ Ļ▒Ėņ│É ņĢīļŻ©ļ»ĖļŖä ĒĢ®ĻĖł Ēæ£ļ®┤ņŚÉ ļīĆĒĢ£ ņĄ£ņĀüņØś ņĀäņ▓śļ”¼ ņĪ░Ļ▒┤ņØä Ļ▓░ņĀĢĒĢśĻ│Āņ×É ĒĢśņśĆļŗż.

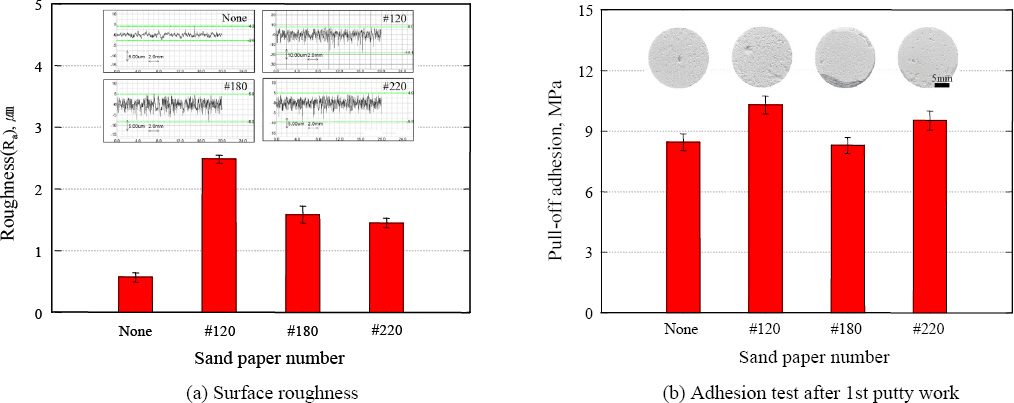

Fig. 1(a) ļŖö ņāīļō£ĒÄśņØ┤ĒŹ╝ ņ×æņŚģņŚÉ ļö░ļźĖ Ēæ£ļ®┤ Ļ▒░ņ╣ĀĻĖ░ļź╝ Ļ│äņĖĪĒĢśņŚ¼ ĻĘĖ ĒÅēĻĘĀĻ░ÆĻ│╝ Ēæ£ņżĆĒÄĖņ░©ļź╝ ņāüĒśĖ ļ╣äĻĄÉĒĢ£ ļ¦ēļīĆĻĘĖļלĒöäņØ┤ļŗż. ņāīļō£ĒÄśņØ┤ĒŹ╝ ļ▓łĒśĖĻ░Ć #40, #80, #120, #220ņ£╝ļĪ£ ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ĒÅēĻĘĀ Ēæ£ļ®┤ Ļ▒░ņ╣ĀĻĖ░ļŖö 2.45 ╬╝m, 1.93 ╬╝m, 1.3 ╬╝m, 1.1 ╬╝mļĪ£ ņĀÉņ¦äņĀüņ£╝ļĪ£ Ļ░ÉņåīĒĢśļŖö Ļ▓ĮĒ¢źņØä ļéśĒāĆļāłļŗż. ĒŖ╣Ē׳, ņāīļō£ĒÄśņØ┤ĒŹ╝ #40ņØś Ļ▓ĮņÜ░ 2.45 ╬╝mņØś Ļ░Ćņן Ēü░ Ēæ£ļ®┤ Ļ▒░ņ╣ĀĻĖ░ļź╝ ļéśĒāĆļé╝ ļ┐Éļ¦ī ņĢäļŗłļØ╝ ĻĘĖ Ēæ£ņżĆĒÄĖņ░©Ļ░Ć ņĢĮ 0.2 ╬╝mļĪ£ Ļ░Ćņן Ēü¼Ļ▓ī ļéśĒāĆļéś Ēæ£ļ®┤ņØ┤ ņāüļīĆņĀüņ£╝ļĪ£ ļČłĻĘĀņØ╝ĒĢ£ Ļ▓āņ£╝ļĪ£ ĒÖĢņØĖļÉśņŚłļŗż. ņØ┤ļĀćĻ▓ī ņżĆļ╣äļÉ£ ņŗ£ĒŚśĒÄĖņŚÉ ļīĆĒĢśņŚ¼ primer ļÅäņן Ēøä dolly testļź╝ ņŗżņŗ£ĒĢśņŚ¼ ņĢīļŻ©ļ»ĖļŖä ĒĢ®ĻĖł Ēæ£ļ®┤ Ļ▒░ņ╣ĀĻĖ░ņŚÉ ļö░ļźĖ ļČĆņ░®ļĀźņØä

Fig. 1(b) ņŚÉ ņāüĒśĖ ļ╣äĻĄÉĒĢśņśĆļŗż. ļČĆņ░®ļĀźņØĆ ņāīļō£ĒÄśņØ┤ĒŹ╝ #220 < #40 < #120 < #80 ņł£ņ£╝ļĪ£ Ēü¼Ļ▓ī ļéśĒāĆļé¼ņ£╝ļ®░, ĻĘĖ ĒÅēĻĘĀĻ░ÆņØĆ Ļ░üĻ░ü 8.5 MPa, 9.8 MPa, 10.4 MPa, 11.0 MPaļĪ£ Ļ│äņĖĪļÉśņŚłļŗż.

Fig. 1(a) ņØś Ēæ£ļ®┤ Ļ▒░ņ╣ĀĻĖ░ņÖĆ ļ╣äĻĄÉĒĢ┤ļ│╝ ļĢī ņāīļō£ĒÄśņØ┤ĒŹ╝ #40ņØä ņĀ£ņÖĖĒĢśĻ│ĀļŖö Ēæ£ļ®┤ Ļ▒░ņ╣ĀĻĖ░Ļ░Ć Ēü┤ņłśļĪØ ļČĆņ░®ļĀź ņŚŁņŗ£ ņ”ØĻ░ĆĒĢśļŖö Ļ▓ĮĒ¢źņØ┤ ĒÖĢņØĖļÉśņŚłļŗż. ļö░ļØ╝ņä£ ņāīļō£ĒÄśņØ┤ĒŹ╝ #40Ļ│╝ Ļ░ÖņØ┤ ņØ╝ņĀĢ ņØ┤ņāüņØś ļČłĻĘĀņØ╝ĒĢ£ Ēæ£ļ®┤ Ļ▒░ņ╣ĀĻĖ░ļŖö ņśżĒ׳ļĀż ļČĆņ░®ļĀźņØ┤ Ļ░ÉņåīĒĢśļŖö ņÜöņØĖņ£╝ļĪ£ ņ×æņÜ®ĒĢĀ ņłś ņ׳ņØīņØä ņĢī ņłś ņ׳ļŗż. ĻĘĖļלņä£

Fig. 1(b) ņØś Ļ░ü ļ¦ēļīĆĻĘĖļלĒöä ņāüļŗ©ņŚÉ ļéśĒāĆļéĖ dolly test Ēøä dollyņØś ņĀæņ░® Ēæ£ļ®┤ņØä Ļ┤Ćņ░░ĒĢ┤ ļ│┤ļ®┤ ņāīļō£ĒÄśņØ┤ĒŹ╝ #40ņØś Ļ▓ĮņÜ░ ņŗ£ĒŚśĒÄĖņŚÉņä£ Ēāłļ”¼ļÉ£ primerĻ░Ć dollyņŚÉ ļČĆņ░®ļÉśņ¢┤ ņ¢┤ļæÉņÜ┤ ņāēņ£╝ļĪ£ ļéśĒāĆļé¼ņ£╝ļ®░, primerĻ░Ć ļČĆņ░®ļÉśņ¦Ć ņĢŖņØĆ dolly ļ│ĖļלņØś ļ░ØņØĆ ĒÜīņāē ļČĆļČäņØĆ ļŗżļźĖ ņŗ£ĒŚśĒÄĖļōżņŚÉ ļ╣äĒĢ┤ ĻĘĖ ļ®┤ņĀüņØ┤ ņāüļīĆņĀüņ£╝ļĪ£ Ēü¼Ļ▓ī ĒÖĢņØĖļÉśņŚłļŗż. ņØ┤ļŖö ļäłļ¼┤ Ēü░ Ēæ£ļ®┤ ņĪ░ļÅä(ņŖżĒü¼ļלņ╣ś)ļŖö primerņØś ņÖäņĀäĒĢ£ ņ╣©Ēł¼ļź╝ ļ░®ĒĢ┤ĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ ņśżĒ׳ļĀż ļČĆņ░® ļ®┤ņĀüņØ┤ Ļ░ÉņåīĒĢśņŚ¼ ļČĆņ░®ļĀźņØä Ļ░Éņåīņŗ£ĒéżļŖö Ļ▓░Ļ│╝ļź╝ ņ┤łļלĒĢ£ Ļ▓āņ£╝ļĪ£ ņŚ¼Ļ▓©ņ¦äļŗż. ĒĢ£ĒÄĖ ņāīļō£ĒÄśņØ┤ĒŹ╝ #80ņØś Ļ▓ĮņÜ░ņŚÉļŖö ļ╣äļĪØ ĒÅēĻĘĀ ļČĆņ░®ļĀźņØ┤ Ļ░Ćņן Ēü¼Ļ▓ī Ļ│äņĖĪļÉśņŚłļŗżĻ│ĀļŖö ĒĢśļéś ĻĘĖ Ēæ£ņżĆĒÄĖņ░©Ļ░Ć ņĢĮ 2.16 MPaļĪ£ ņŚŁņŗ£ Ļ░Ćņן Ēü¼Ļ▓ī ļéśĒāĆļé¼ĻĖ░ ļĢīļ¼ĖņŚÉ ņĄ£ņĀü ņĪ░Ļ▒┤ņ£╝ļĪ£ ĒīÉņĀĢĒĢśĻĖ░ņŚÉļŖö ļ¼┤ļ”¼Ļ░Ć ņ׳ļŗż. ĻĘĖļלņä£ ņĢīļŻ©ļ»ĖļŖä ĒĢ®ĻĖł Ēæ£ļ®┤ņŚÉ ļīĆĒĢśņŚ¼ ņāīļō£ĒÄśņØ┤ĒŹ╝ #80ņØś ņÜ░ņłśĒĢ£ ļČĆņ░®ļĀźņØä ņ£Āņ¦ĆĒĢśļ®┤ņä£ ĻĘĖ Ēæ£ņżĆĒÄĖņ░©ļź╝ ņżäņØ┤ĻĖ░ ņ£äĒĢ┤ ņāīļō£ĒÄśņØ┤ĒŹ╝ #80 Ēøä wash primer(WP)ļź╝ ņĀüņÜ®ĒĢśĻ│Ā primer ļÅäņןņØä ņŗżņŗ£ĒĢśņśĆļŗż. ĻĘĖ Ļ▓░Ļ│╝, Ēæ£ļ®┤ Ļ▒░ņ╣ĀĻĖ░ļŖö ĒÄśņØ┤ĒŹ╝ #80 ņ×æņŚģ Ēøä WP ņĀüņÜ® ņŗ£ ņŚÉņ╣ŁĒÜ©Ļ│╝ņŚÉ ņØśĒĢ┤ Ēæ£ļ®┤ Ļ▒░ņ╣ĀĻĖ░ļŖö 2.55 ╬╝mļĪ£ ņāīļō£ĒÄśņØ┤ĒŹ╝ #80(1.9 ╬╝m)ņŚÉ ļ╣äĒĢ┤ ņĢĮ 75% ņĀĢļÅäļĪ£ Ēü¼Ļ▓ī ņ”ØĻ░ĆĒĢśņśĆļŗż(

Fig. 1(a) ). ņØ┤ Ļ│äņĖĪ Ļ░ÆņØĆ ņāīļō£ĒÄśņØ┤ĒŹ╝ #40ņØś Ēæ£ļ®┤ Ļ▒░ņ╣ĀĻĖ░ļ│┤ļŗżļÅä Ēü¼ĻĖ░ ļĢīļ¼ĖņŚÉ ļ│Ė ņŗżĒŚś ļ│Ćņłś ņżæņŚÉņä£ Ļ░Ćņן Ēü░ Ēæ£ļ®┤ Ļ▒░ņ╣ĀĻĖ░ Ļ░ÆņØä ļéśĒāĆļéĖ ļÅÖņŗ£ņŚÉ ĻĘĖ Ēæ£ņżĆĒÄĖņ░©ļŖö ņāüļīĆņĀüņ£╝ļĪ£ ņ×æĻ▓ī Ļ│äņĖĪļÉśņ¢┤ ļČĆņ░®ļĀź ņä▒ļŖźņŚÉ ĻĖŹņĀĢņĀüņØĖ ĒÜ©Ļ│╝ļĪ£ ņ×æņÜ®ĒĢĀ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ĒĢĀ ņłś ņ׳ļŗż. ļČĆņ░®ļĀźņØĆ ņāīļō£ĒÄśņØ┤ĒŹ╝ #80 ņ×æņŚģ Ēøä WPļź╝ ņĀüņÜ®ĒĢ£ Ļ▓ĮņÜ░ ņāīļō£ĒÄśņØ┤ĒŹ╝ #80ļ¦ī ņŗżņŗ£ĒĢ£ ņŗ£ĒŚśĒÄĖĻ│╝ Ļ▒░ņØś ņ£Āņé¼ĒĢśĻ▓ī ļéśĒāĆļé¼ņ£╝ļéś ĻĘĖ Ēæ£ņżĆĒÄĖņ░©ļŖö WP ņĀüņÜ® ņŗ£ 1/4ļ░░ ņĀĢļÅäļĪ£ Ļ░Éņåī(2.2 ╬╝m ŌåÆ 0.5 ╬╝m)ĒĢśņśĆĻĖ░ ļĢīļ¼ĖņŚÉ ļČĆņ░®ļĀźņØ┤ Ēü¼Ļ▓ī Ē¢źņāüļÉśņŚłņØīņØä ņĢī ņłś ņ׳ļŗż(

Fig. 1(b) ). Ļ▓░Ļ│╝ņĀüņ£╝ļĪ£ ņĢīļŻ©ļ»ĖļŖä ĒĢ®ĻĖł ļ¬©ņ×¼ņŚÉ ļīĆĒĢ£ ņāīļō£ĒÄśņØ┤ĒŹ╝ ņ×æņŚģņØĆ ņāīļō£ĒÄśņØ┤ĒŹ╝ #80 + WP + primerļĪ£ ņĄ£ņĀüĒÖöĒĢĀ ņłś ņ׳ņŚłļŗż.

Fig.┬Ā1

The results of adhesion test with surface roughness of Al alloy

ņÜöĒŖĖņØś Ļ│ĀĒÆłņ¦ł Ēæ£ļ®┤ņ▓śļ”¼ ļŗ©Ļ│äļŖö ņĢīļŻ©ļ»ĖļŖä ĒĢ®ĻĖł ņäĀņ▓┤ņØś primer ņ×æņŚģ Ēøä ĒÄśņ¢┤ļ¦ü ņ×æņŚģņØä ņ£äĒĢ£ ĒŹ╝Ēŗ░ņ×æņŚģņ£╝ļĪ£ ņ¦äĒ¢ēļÉ£ļŗż. ĒÄśņ¢┤ļ¦üņØĆ ļŗ©ņł£Ē׳ Ļ▓░ĒĢ© ļČĆņ£äļź╝ ņČ®ņ¦äĒĢśļŖö ļ¬®ņĀüļ┐Éļ¦ī ņĢäļŗłļØ╝ Ēæ£ļ®┤ņŚÉ ņāłļĪ£ņÜ┤ ņäĀĻ│╝ ĒśĢņāüņØä ļ¦īļō£ļŖö ņ×æņŚģņØä ļ¦ÉĒĢ£ļŗż. ļö░ļØ╝ņä£ Ļ│Āļé┤ĻĄ¼ņä▒ Ēæ£ļ®┤ņ▓śļ”¼ļź╝ ņ£äĒĢ┤ņä£ļŖö primerņÖĆ ĒŹ╝Ēŗ░ ņé¼ņØ┤ņØś ļČĆņ░®ļĀź ņŚŁņŗ£ ņżæņÜöĒĢ£ ņÜöņåīņØ┤ļ»ĆļĪ£ primerņØś Ēæ£ļ®┤ Ļ▒░ņ╣ĀĻĖ░ņŚÉ ļö░ļźĖ ļČĆņ░®ļĀź ņŚŁņŗ£ ņŚ░ĻĄ¼Ļ░Ć ņ¦äĒ¢ēļÉśņ¢┤ņĢ╝ ĒĢ£ļŗż. ņĢ×ņä£ ĻĘ£ļ¬ģļÉ£ ņĢīļŻ©ļ»ĖļŖä ĒĢ®ĻĖł ļ¬©ņ×¼ņØś ņāīļō£ĒÄśņØ┤ĒŹ╝ ņ×æņŚģ ņĄ£ņĀüĒÖö ņĪ░Ļ▒┤ņŚÉ ļö░ļØ╝ primer ļÅäņןĻ╣īņ¦Ć ņŗ£Ļ│ĄļÉ£ ņŗ£ĒŚśĒÄĖņŚÉ ļīĆĒĢśņŚ¼ ņāīļō£ĒÄśņØ┤ĒŹ╝ #120, #180, #220 ņ×æņŚģ Ēøä Ēæ£ļ®┤ Ļ▒░ņ╣ĀĻĖ░ļź╝ Ļ│äņĖĪĒĢśņŚ¼ ĻĘĖ ĒÅēĻĘĀĻ░ÆĻ│╝ Ēæ£ņżĆĒÄĖņ░©ļź╝

Fig. 2(a) ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. Ēæ£ļ®┤ Ļ▒░ņ╣ĀĻĖ░ļŖö None < #220 < #180 < #120 ņł£ņ£╝ļĪ£ Ēü¼Ļ▓ī ļéśĒāĆļé¼ņ£╝ļ®░, ĻĘĖ ĒÅēĻĘĀĻ░ÆņØĆ Ļ░üĻ░ü 0.56 ╬╝m, 1.45 ╬╝m, 1.58 ╬╝m, 2.48 ╬╝mļĪ£ Ļ│äņĖĪļÉśņŚłļŗż. ņāīļō£ĒÄśņØ┤ĒŹ╝ ņ×æņŚģņØä ņŗżņŗ£ĒĢśņ¦Ć ņĢŖņØĆ ņŚ░ļ¦ł ņĀä(None)ņØĆ ņāīļō£ĒÄśņØ┤ĒŹ╝ ņ×æņŚģņØä ņŗ£Ē¢ēĒĢ£ ņŗ£ĒŚśĒÄĖ ļīĆļ╣ä ņ×æņØĆ Ēæ£ļ®┤ Ļ▒░ņ╣ĀĻĖ░ļź╝ ļéśĒāĆļāłļŗż. ĒŖ╣Ē׳, Ēæ£ļ®┤ Ļ▒░ņ╣ĀĻĖ░Ļ░Ć Ļ░Ćņן Ēü░ ņāīļō£ĒÄśņØ┤ĒŹ╝ #120ņŚÉ ļ╣äĒĢśņŚ¼ ļ¼┤ļĀż ņĢĮ 5ļ░░ ņĀĢļÅä ņ×æĻ▓ī ļéśĒāĆļé¼ņ£╝ļ®░, ņāüļīĆņĀüņ£╝ļĪ£ ņ×æņØĆ ņāīļō£ĒÄśņØ┤ĒŹ╝ #180Ļ│╝ #220ņŚÉ ļ╣äĒĢ┤ņä£ļÅä ņĢĮ 3ļ░░ ņĀĢļÅä ņ×æņØĆ Ļ░ÆņØä ļéśĒāĆļāłļŗż. ļö░ļØ╝ņä£ ņØ╝ļ░śņĀüņ£╝ļĪ£ Ēæ£ļ®┤ Ļ▒░ņ╣ĀĻĖ░Ļ░Ć Ēü┤ņłśļĪØ ļČĆņ░®ļĀźņØ┤ ņ”ØĻ░ĆĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ NoneņŚÉ ļ╣äĒĢ┤ ņāīļō£ĒÄśņØ┤ĒŹ╝ ņ×æņŚģņØä ņŗ£Ē¢ēĒĢ£ ņŗ£ĒŚśĒÄĖļōżņØś ļČĆņ░®ļĀźņØ┤ Ēø©ņö¼ ļŹö Ēü┤ Ļ▓āņ£╝ļĪ£ ņśłņāüĒĢĀ ņłś ņ׳ļŗż.

Fig. 2(b) ļŖö primer ļÅäļ¦ēņŚÉ ļīĆĒĢśņŚ¼ ņāīļō£ĒÄśņØ┤ĒŹ╝ ņ×æņŚģņØä ņŗżņŗ£ĒĢśĻ│Ā ĒŹ╝Ēŗ░ 1ĒÜī ļÅäņן Ēøä dolly testļĪ£ ļČĆņ░®ļĀźņØä Ļ│äņĖĪĒĢśņŚ¼ ņāüĒśĖ ļ╣äĻĄÉĒĢ£ ļ¦ēļīĆĻĘĖļלĒöäņØ┤ļŗż. ņĢ×ņäĀ Ēæ£ļ®┤ Ļ▒░ņ╣ĀĻĖ░ ļČäņäØ Ļ▓░Ļ│╝ņÖĆ ļŗ¼ļ”¼ NoneĻ│╝ ņāīļō£ĒÄśņØ┤ĒŹ╝ ņ×æņŚģĒĢ£ ņŗ£ĒŚśĒÄĖļōżĻ│╝ņØś ļČĆņ░®ļĀź ņ░©ņØ┤ļŖö Ļ▒░ņØś ņŚåņŚłļŗż. ĒŖ╣Ē׳, Ēæ£ļ®┤ Ļ▒░ņ╣ĀĻĖ░Ļ░Ć ņāüļīĆņĀüņ£╝ļĪ£ Ēü¼Ļ▓ī ņ×æņĢśļŹś NoneņØś Ļ▓ĮņÜ░ ļČĆņ░®ļĀźņØ┤ ņśżĒ׳ļĀż ņāīļō£ĒÄśņØ┤ĒŹ╝ #180 ņ×æņŚģļ│┤ļŗż ļŹö Ēü¼Ļ▓ī Ļ│äņĖĪļÉśņŚłļŗż. ĻĘĖļ”¼Ļ│Ā NoneņØä ĒżĒĢ©ĒĢ£ ļ¬©ļōĀ ņŗ£ĒŚśĒÄĖņØś ļČĆņ░®ļĀź Ēü¼ĻĖ░ļŖö 8.3- 9.9 MPaņØś ļ▓öņ£ä ļé┤ļĪ£ ĻĘĖ ņ░©ņØ┤Ļ░Ć Ēü¼Ļ▓ī ļéśĒāĆļéśņ¦Ć ņĢŖņĢśļŗż. ļö░ļØ╝ņä£ primer ļÅäļ¦ēĻ│╝ ĒŹ╝Ēŗ░ ņé¼ņØ┤ņØś ļČĆņ░®ļĀźņØĆ primer ļÅäļ¦ēņØś Ēæ£ļ®┤ Ļ▒░ņ╣ĀĻĖ░ņŚÉ Ēü¼Ļ▓ī ņśüĒ¢źņØä ļ░øņ¦Ć ņĢŖļŖö Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ļśÉĒĢ£ Ļ░ü ļ¦ēļīĆĻĘĖļלĒöä ņāüļŗ©ļČĆņŚÉ ļéśĒāĆļéĖ dolly test Ēøä dollyņØś ņĀæņ░® Ēæ£ļ®┤ņØä Ļ┤Ćņ░░ĒĢ£ Ļ▓░Ļ│╝, primer ļÅäļ¦ēĻ│╝ ĒŹ╝Ēŗ░ ņé¼ņØ┤ņŚÉņä£ ļ░Ģļ”¼ļÉśņ¢┤ ļ¬©ļōĀ dollyņØś ņĀæņ░® Ēæ£ļ®┤ņØ┤ ĒŹ╝Ēŗ░ņØś ļ░ØņØĆ ĒÜīņāēņ£╝ļĪ£ ĒÖĢņØĖļÉśņŚłĻĖ░ ļĢīļ¼ĖņŚÉ dolly testļÅä ņĀüĒĢ®ĒĢśĻ▓ī ņŗżņŗ£ļÉśņŚłļŗż. Ļ▓░Ļ│╝ņĀüņ£╝ļĪ£ ļÅäņןņ×æņŚģņŚÉ ņ׳ņ¢┤ņä£ ņ×æņŚģ ĒÜ©ņ£©ņä▒Ļ│╝ Ļ▓ĮņĀ£ņĀüņØĖ ņĖĪļ®┤ņØä Ļ│ĀļĀżĒ¢łņØä ļĢī primer ļÅäļ¦ēņØś ņāīļō£ĒÄśņØ┤ĒŹ╝ ņ×æņŚģņØĆ NoneņØä ņĄ£ņĀü ņĪ░Ļ▒┤ņ£╝ļĪ£ Ļ▓░ņĀĢĒĢśņśĆļŗż.

Fig.┬Ā2

The results of adhesion test with surface roughness of primer coating

ĒŹ╝Ēŗ░ļŖö ņĢłļŻīļČäņØä 60-70% ĒĢ©ņ£ĀĒĢśĻ│Ā ņ׳ņ¢┤ ļŗżĻ│Ąņ¦ł ļÅäļŻīĻ░Ć ļÉśĻĖ░ ņēĮļŗż. ļŗżĻ│Ąņ¦ł ļÅäļ¦ēņØĆ ļ¼╝ņØś Ēł¼Ļ│╝ņ£©ņØ┤ ļåÆņĢä ņāüļÅäļÅäļ¦ēņØś ĒĢĆĒÖĆ(pinhole)ņØ┤ ļ░£ņāØĒĢĀ ņÜ░ļĀżĻ░Ć ņ׳ņ£╝ļ»ĆļĪ£ ņČ®ļČäĒ׳ Ļ▒┤ņĪ░ņŗ£ņ╝£ņĢ╝ ĒĢ£ļŗż. ņØ┤ļź╝ Ļ│ĀļĀżĒĢśņŚ¼ ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ĒŹ╝Ēŗ░ņ×æņŚģņØä 1ņ░©ņÖĆ 2ņ░©ļĪ£ ĻĄ¼ļČäĒĢśņŚ¼ ņČ®ļČäĒĢ£ Ļ▒┤ņĪ░ņŗ£Ļ░äņØä ĒÖĢļ│┤ĒĢśņśĆļŗż. ļö░ļØ╝ņä£ Ļ│Āļé┤ĻĄ¼ņä▒ Ēæ£ļ®┤ņ▓śļ”¼ļź╝ ņ£äĒĢ┤ 1ņ░©ņÖĆ 2ņ░© ĒŹ╝Ēŗ░ ņé¼ņØ┤ņØś ļČĆņ░®ļĀź Ļ▓Ćņ”ØņØ┤ ĒĢäņÜöĒĢśļŗż. ĻĘĖ ņØ╝ĒÖśņ£╝ļĪ£ 1ņ░© ĒŹ╝Ēŗ░ņŚÉ ļīĆĒĢśņŚ¼ ņāīļō£ĒÄśņØ┤ĒŹ╝ #80 ņ×æņŚģ ņŚ¼ļČĆņŚÉ ļö░ļźĖ ļČĆņ░®ļĀź ļ╣äĻĄÉ Ļ▓░Ļ│╝, ĻĘĖ ĒÅēĻĘĀĻ░ÆņØ┤ Ļ░üĻ░ü 9.5┬▒0.8 MPaĻ│╝ 9.9┬▒0.6 MPaļĪ£ Ēæ£ņżĆĒÄĖņ░©Ļ╣īņ¦Ć Ļ│ĀļĀżĒĢ£ļŗżļ®┤ ņ░©ņØ┤Ļ░Ć Ļ▒░ņØś ņŚåļŖö Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ļö░ļØ╝ņä£ 1ņ░©ņÖĆ 2ņ░© ĒŹ╝Ēŗ░ņ×æņŚģņØĆ Ēæ£ļ®┤ Ļ▒░ņ╣ĀĻĖ░ņØś ņśüĒ¢źņØä Ļ▒░ņØś ļ░øņ¦Ć ņĢŖļŖö Ļ▓āņ£╝ļĪ£ ĒÖĢņØĖļÉśņŚłļŗż. ņØ┤ļŖö 1ņ░©ņÖĆ 2ņ░© ĒŹ╝Ēŗ░Ļ░Ć ļÅÖņØ╝ĒĢ£ ņä▒ļČäņĪ░ņä▒ņØä Ļ░Ćņ¦ĆĻĖ░ ļĢīļ¼ĖņŚÉ ļČĆņ░®ļĀźņØ┤ Ļ▒░ņØś ļÅÖņØ╝ĒĢśĻ▓ī ļéśĒāĆļé£ Ļ▓āņ£╝ļĪ£ ņŚ¼Ļ▓©ņ¦äļŗż. Ļ▓░ĻĄŁ ņ×æņŚģ ĒÜ©ņ£©ņä▒Ļ│╝ Ļ▓ĮņĀ£ņĀüņØĖ ņĖĪļ®┤ņØä Ļ│ĀļĀżĒ¢łņØä ļĢī ĒŹ╝Ēŗ░ņ×æņŚģ ņŚŁņŗ£ ņāīļō£ĒÄśņØ┤ĒŹ╝ ņ×æņŚģņØä ņŗżņŗ£ĒĢśņ¦Ć ņĢŖļŖö Ļ▓āņØ┤ ņĄ£ņĀü ņĪ░Ļ▒┤ņ£╝ļĪ£ ņäĀņĀĢļÉśņŚłļŗż.

ņ¦ĆĻĖłĻ╣īņ¦Ć ĻĘ£ļ¬ģļÉ£ ņĄ£ņĀü ņĪ░Ļ▒┤ņ£╝ļĪ£ ņĢīļŻ©ļ»ĖļŖä ĒĢ®ĻĖł ļ¬©ņ×¼ņŚÉņä£ļČĆĒä░ ĒŹ╝Ēŗ░ņ×æņŚģ(ņĢīļŻ©ļ»ĖļŖä ĒĢ®ĻĖł ļ¬©ņ×¼ņØś ņāīļō£ĒÄśņØ┤ĒŹ╝ #80 ŌåÆ wash primer ŌåÆ primer ŌåÆ 1ņ░© ĒŹ╝Ēŗ░ ŌåÆ 2ņ░© ĒŹ╝Ēŗ░)Ļ╣īņ¦Ć ļ¦łņ╣£ ņŗ£ĒŚśĒÄĖņŚÉ ļīĆĒĢśņŚ¼ ĒÄśņ¢┤ļ¦ü ņ×æņŚģĻ│╝ ņä£ĒÄśņØ┤ņŗ▒ ņ×æņŚģņØä ĒåĄĒĢ┤ ņĄ£ļīĆĒĢ£ ĒÅēĒÖ£ĒĢ£ Ēæ£ļ®┤ņØä ņĪ░ņä▒ĒĢ£ Ēøä ņĄ£ņóģņĀüņ£╝ļĪ£ ņāüļÅäņØĖ ņÜ░ļĀłĒāä ļÅäņןņ×æņŚģņØä ņŗżņŗ£ĒĢśņŚ¼

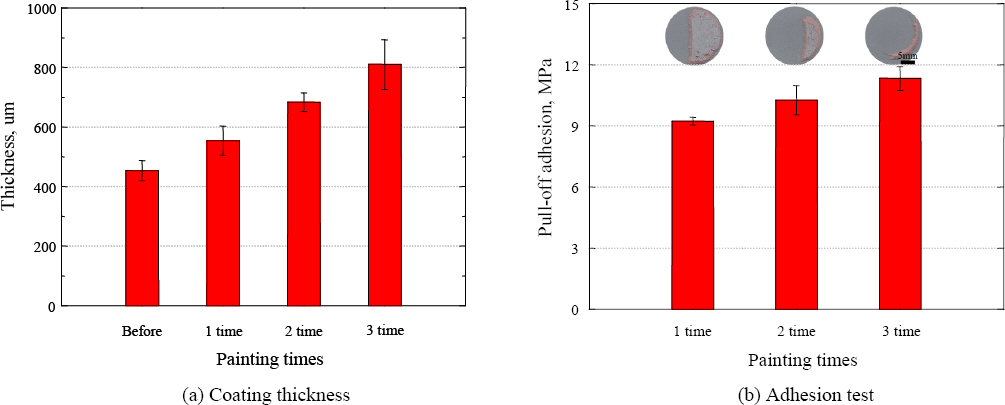

Fig. 3ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. ņŚ¼ĻĖ░ņŚÉņä£ ņä£ĒÄśņØ┤ņŗ▒ ņ×æņŚģņØĆ ņĄ£ņóģņĀüņ£╝ļĪ£ ņ×æņØĆ ņÜöņ▓ĀļČĆļČäņØä ņĪ░ņĀĢĒĢśņŚ¼ ņāüļÅä ļüØļ¦║ņØīņØä ļÅĢĻ│Ā, ņåīņ¦Ćļź╝ ĒÅēĒÖ£ĒĢśĻ▓ī ĒĢśņŚ¼ ņāüļÅäļÅäļŻīņØś ĒØĪņłśļ░®ņ¦Ć, ļ░Ćņ░®ņä▒ ļō▒ņØä ņ¢æĒśĖĒĢśĻ▓ī ĒĢśļŖö ņŚŁĒĢĀņØä ĒĢ£ļŗż.

Fig.┬Ā3

Painting specimens manufactured under optimum conditions

Fig. 4ļŖö ņÜ░ļĀłĒāä ļÅäņן ĒܤņłśņŚÉ ļö░ļźĖ ļÅäļ¦ē ļæÉĻ╗śņÖĆ ļČĆņ░®ļĀź ĒģīņŖżĒŖĖ Ļ▓░Ļ│╝ļź╝ ļéśĒāĆļéĖ Ļ▓āņØ┤ļŗż. ļÅäļ¦ē ļæÉĻ╗śņØś Ļ▓ĮņÜ░ ņÜ░ļĀłĒāä ņāüļÅä ļÅäņןņ×æņŚģ ņĀä primerņÖĆ ĒŹ╝Ēŗ░ņØś ļæÉĻ╗śļŖö ņĢĮ 453 ╬╝mļĪ£ Ļ│äņĖĪļÉśņŚłļŗż. ņÜ░ļĀłĒāä ņāüļÅä ļÅäņןņ×æņŚģņØś ĒܤņłśĻ░Ć 1ĒÜī, 2ĒÜī, 3ĒÜīļĪ£ ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ļÅäļ¦ēņØś ļæÉĻ╗śĻ░Ć ņĀÉņ¦äņĀüņ£╝ļĪ£ ņ”ØĻ░ĆĒĢśņŚ¼ ĻĘĖ ļæÉĻ╗śļŖö Ļ░üĻ░ü ņĢĮ 554 ╬╝m, 683 ╬╝m, 810 ╬╝mļĪ£ Ļ│äņĖĪļÉśņŚłļŗż. ņÜ░ļĀłĒāä ļÅäņןņ×æņŚģ ĒܤņłśĻ░Ć ņ”ØĻ░ĆĒĢĀ ļĢī ļ¦łļŗż ļÅäļ¦ēņØś ļæÉĻ╗śļŖö ĒÅēĻĘĀņĀüņ£╝ļĪ£ ņĢĮ 119┬▒12.8 ╬╝m ņĀĢļÅäņö® ņ”ØĻ░ĆĒĢśņśĆņ£╝ļ®░, ļ╣äĻĄÉņĀü ĻĘĀņØ╝ĒĢ£ ļæÉĻ╗ś ļ│ĆĒÖöļĪ£ ļÅäņןļÉśņŚłļŗżĻ│Ā ĒīÉļŗ©ĒĢĀ ņłś ņ׳ļŗż. ĒĢ£ĒÄĖ ļČĆņ░®ļĀźņØĆ ņÜ░ļĀłĒāä ļÅäņן ĒܤņłśĻ░Ć ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ņ”ØĻ░ĆĒĢśļŖö Ļ▓ĮĒ¢źņØä ĒīīņĢģĒĢĀ ņłś ņ׳ļŗż. ļÅäņן Ēܤņłś 1ĒÜī, 2ĒÜī, 3ĒÜīņŚÉ ļö░ļźĖ ļČĆņ░®ļĀźņØĆ Ļ░üĻ░ü 9.2┬▒ 0.2 MPa, 10.3┬▒0.7 MPa, 11.3┬▒0.6 MPaļĪ£ Ļ│äņĖĪļÉśņŚłļŗż. ĻĘĖļ”¼Ļ│Ā dolly test Ēøä dollyņØś ņĀæņ░® Ēæ£ļ®┤ņØä Ļ┤Ćņ░░ĒĢ┤ļ│┤ļ®┤ dolly testņŚÉ ņØśĒĢ┤ ņāüļÅäņØĖ ņÜ░ļĀłĒāäņØĆ dollyņØś ņĀæņ░® Ēæ£ļ®┤ņØś ĒĢ┤ļŗ╣ ļ®┤ņĀüļ¦īĒü╝ ļ¬©ļæÉ Ēāłļ”¼ļÉśņŚłņ£╝ļ®░, 1ĒÜī ļÅäņןņØś Ļ▓ĮņÜ░ ņāüļÅä ņÜ░ļĀłĒāä ņØ┤ņÖĖņŚÉ ĒŹ╝Ēŗ░Ļ░Ć primer ļÅäļ¦ēĻ│╝ ļČäļ”¼ļÉśņ¢┤ dolly ņĀæņ░® Ēæ£ļ®┤ņØś ņĢĮ 50% ņĀĢļÅäļź╝ ņ░©ņ¦ĆĒĢśņśĆļŗż. ļÅäņן ĒܤņłśĻ░Ć ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ dolly ņĀæņ░® Ēæ£ļ®┤ņØä ņ░©ņ¦ĆĒĢśļŖö ĒŹ╝Ēŗ░ņØś ņĀÉņ£Āņ£©ņØĆ ņĀÉņ¦äņĀüņ£╝ļĪ£ Ļ░ÉņåīĒĢśļŖö Ļ▓ĮĒ¢źņØä ļéśĒāĆļāłļŗż. ņØ┤ļĪ£ņŹ© ņāüļÅäņØĖ ņÜ░ļĀłĒāä ļÅäļ¦ēņØś ļæÉĻ╗śĻ░Ć ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ņÜ░ļĀłĒāäĻ│╝ ĒŹ╝Ēŗ░ ņé¼ņØ┤ņØś Ļ▓░ĒĢ®ļĀź ļ│┤ļŗżļŖö ņÜ░ļĀłĒāä ņ×Éņ▓┤ Ļ▓░ĒĢ®ļĀźņØ┤ ļČĆņ░®ļĀźņŚÉ Ēü¼Ļ▓ī ņśüĒ¢źņØä ļ»Ėņ╣śļŖö Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ĒĢĀ ņłś ņ׳ļŗż. Ļ▓░Ļ│╝ņĀüņ£╝ļĪ£ ņÜ░ļĀłĒāä ļÅäņן ĒܤņłśĻ░Ć ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ņāüļÅä ļÅäļ¦ēņØś ļé┤ĻĄ¼ņä▒ņØ┤ ņ”ØĻ░ĆĒĢśļŖö Ļ▓ĮĒ¢źņØä ļéśĒāĆļāłļŗż.

Fig.┬Ā4

The results of coating thickness and adhesion test with the number of urethane coatings

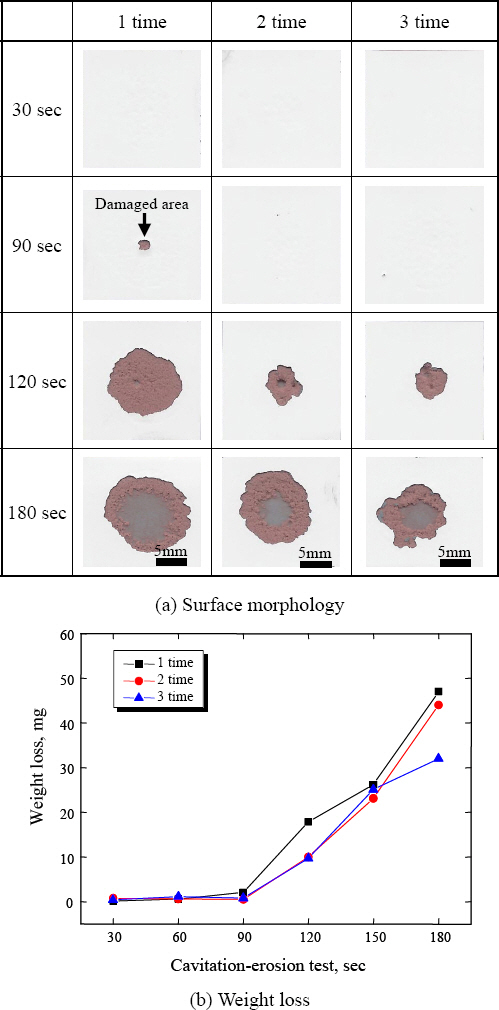

Fig.┬Ā5

Surface morphologies and weight loss of urethane coating according to the number of painting after cavitation erosion test

3.2 ņ║Éļ╣äĒģīņØ┤ņģś ņ╣©ņŗØ ĒŖ╣ņä▒

ņÜ░ļĀłĒāä ņāüļÅä ļÅäņןņ×æņŚģņŚÉ ņ׳ņ¢┤ ņןĻĖ░Ļ░ä Ļ│ĀĒÆłņ¦łņØś Ēæ£ļ®┤ ņāüĒā£ļź╝ ņ£Āņ¦ĆĒĢśĻĖ░ ņ£äĒĢ£ ņ░ĖĻ│Āņ×ÉļŻīļĪ£ņä£ ņÜ░ļĀłĒāä ļÅäņן ĒܤņłśņŚÉ ļö░ļźĖ ņ║Éļ╣äĒģīņØ┤ņģś ņ╣©ņŗØ ņŗżĒŚśņØä ĒåĄĒĢ┤ ĻĘĖ ļé┤ĻĄ¼ņä▒ņØä ĒÅēĻ░ĆĒĢśņśĆļŗż.

Fig. 5ļŖö ņĄ£ņĀüĒÖöļÉ£ ņ×æņŚģņĀłņ░©ņŚÉ ļö░ļØ╝ Ēæ£ļ®┤ņ▓śļ”¼ Ēøä ņÜ░ļĀłĒāä ļÅäņן ĒܤņłśņŚÉ ļö░ļØ╝ ņĄ£ņóģ Ēæ£ļ®┤ņ▓śļ”¼ļÉ£ ļÅäļ¦ēņŚÉ ļīĆĒĢśņŚ¼ ņ║Éļ╣äĒģīņØ┤ņģś ņ╣©ņŗØņŗżĒŚś ņŗ£Ļ░ä Ļ▓ĮĻ│╝ņŚÉ ļö░ļźĖ Ēæ£ļ®┤ĒśĢņāüĻ│╝ ļ¼┤Ļ▓ī Ļ░Éņåīļ¤ē ļ│ĆĒÖöļź╝ ļéśĒāĆļéĖ Ļ▓āņØ┤ļŗż.

Fig. 5(a) ņŚÉņä£ Ēæ£ļ®┤ Ļ┤Ćņ░░ ņŗ£ ņĀäļ░śņĀüņ£╝ļĪ£ ņ║Éļ╣äĒģīņØ┤ņģś ņ╣©ņŗØņŗżĒŚś ņŗ£Ļ░äņØ┤ Ļ▓ĮĻ│╝ĒĢ©ņŚÉ ļö░ļØ╝ Ēæ£ļ®┤ ņåÉņāü ļ®┤ņĀüņØ┤ ņĀÉņ¦äņĀüņ£╝ļĪ£ ņ”ØĻ░ĆĒĢśļŖö Ļ▓ĮĒ¢źņØä ļéśĒāĆļāłļŗż. ņÜ░ļĀłĒāä ļÅäļ¦ēņØś Ēæ£ļ®┤ ņåÉņāüņØĆ ņŻ╝ļĪ£ ņ║Éļ╣äĒģīņØ┤ņģś ņ╣©ņŗØ ņŗżĒŚśņØś ņżæņŗ¼ļČĆņŚÉņä£ Ļ░£ņŗ£ļÉśĻ│Ā ņä▒ņןĒĢśņŚ¼ ņĀÉņ░© ĻĘĖ ņŻ╝ļ│ĆļČĆļĪ£ ņåÉņāüņØ┤ ĒŹ╝ņĀĖļéśĻ░ĆļŖö ņ¢æņāüņØä ļ│┤ņśĆļŗż. ņØ┤ļ¤¼ĒĢ£ Ēæ£ļ®┤ ņåÉņāü Ļ▓ĮĒ¢źņØĆ ņ║Éļ╣äĒģīņØ┤ņģś ņ╣©ņŗØņŗżĒŚś ĒŖ╣ņä▒ ņāü ņ║Éļ╣äĒģīņØ┤ņģś ĻĖ░ĒżĻĄ░(cavity cluster)ņØ┤ Ēś╝(horn) Ēæ£ļ®┤ņ£╝ļĪ£ ļČĆĒä░ ļéśĒīöļ¬©ņ¢æ ĻĖ░ļæźņØś ļČäļ¼┤ĒśĢņāüņØä Ļ░Ćņ¦Ćļ®░, Ēś╝ņØś Ļ░Ćņןņ×Éļ”¼ļŖö ņ£Āņ▓┤ņØś ĒØÉļ”äņØ┤ Ļ▒░ņØś ņŚåĻ│Ā, Ēś╝ņØś ņżæņĢÖļČĆ ņ¬Įņ£╝ļĪ£ Ļ░łņłśļĪØ ņ£ĀņåŹĻ│╝ ņ║Éļ╣äĒģīņØ┤ņģś ņ╣©ņŗØ ņåÉņāüņØ┤ ņ”ØĻ░ĆĒĢśĻĖ░ ļĢīļ¼ĖņØ┤ļŗż

6,7). ļö░ļØ╝ņä£ ņ║Éļ╣äĒģīņØ┤ņģś ņ╣©ņŗØņŗżĒŚśņØ┤ ņ¦ĆņåŹļÉĀņłśļĪØ ņŗ£ĒŚśĒÄĖ ņżæņĢÖļČĆņØś ņ╣©ņŗØ ņåÉņāüņØ┤ ņ”ØĻ░ĆĒĢśņŚ¼ ņÜ░ļĀłĒāä ļÅäļ¦ēĻ│╝ ĒŹ╝Ēŗ░ ņł£ņ£╝ļĪ£ ļ░Ģļ”¼ļÉśĻ│Ā primerĻ░Ć Ēæ£ļ®┤ņŚÉ ļģĖņČ£ļÉśņŚłļŗż. ĻĘĖļ¤¼ļéś primerņØś Ļ▓ĮņÜ░ ņ║Éļ╣äĒģīņØ┤ņģś ņŗżĒŚśņŗ£Ļ░ä 120 sec ņØ┤ĒøäņŚÉļŖö ņ╣©ņŗØņåÉņāüņØ┤ Ēü¼Ļ▓ī ņ¦äņĀäļÉśņ¦Ć ņĢŖņĢä ļ░Ģļ”¼ņÖĆ Ļ░ÖņØĆ ņ£ĪņĢł ņåÉņāüņØĆ Ļ┤Ćņ░░ļÉśņ¦Ć ņĢŖņĢśļŗż. ņØ┤ļŖö ņāüļīĆņĀüņ£╝ļĪ£ ļæÉĻ║╝ņÜ┤ ņÜ░ļĀłĒāä ļÅäļ¦ēĻ│╝ ĒŹ╝Ēŗ░Ļ░Ć ņåÉņāüļÉśņ¢┤ ļ░Ģļ”¼ļÉ©ņŚÉ ļö░ļØ╝ ņ║Éļ╣äĒģīņØ┤ņģś ĻĖ░ĒżĻ░Ć ļ░£ņāØĒĢśļŖö Ēś╝ĒīüĻ│╝ ņŗ£ĒŚśĒÄĖ ņé¼ņØ┤ņØś Ļ▒░ļ”¼Ļ░Ć ņĀÉņ░© ļ®Ćņ¢┤ņĀĖ ņ║Éļ╣äĒģīņØ┤ņģś ņ╣©ņŗØ ņśüĒ¢źņØ┤ ņ×æņĢäņĪīĻĖ░ ļĢīļ¼Ėņ£╝ļĪ£ ņé¼ļŻīļÉ£ļŗż. ļśÉĒĢ£ ņĀäļ░śņĀüņ£╝ļĪ£ ņÜ░ļĀłĒāä ļÅäņן ĒܤņłśĻ░Ć ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ņāüļīĆņĀüņ£╝ļĪ£ ņ║Éļ╣äĒģīņØ┤ņģś ņ╣©ņŗØ ņåÉņāü ļ®┤ņĀüņØ┤ Ļ░ÉņåīĒĢśļŖö Ļ▓ĮĒ¢źņØ┤ ĒīīņĢģļÉśņŚłļŗż. ņØ┤ļŖö ņĢ×ņäĀ

Fig. 4(b) ņŚÉņä£ņÖĆ Ļ░ÖņØ┤ ņÜ░ļĀłĒāä ļÅäņן ĒܤņłśĻ░Ć ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ļÅäļ¦ē ļČĆņ░®ļĀźņØ┤ ņ”ØĻ░ĆĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ ņ║Éļ╣äĒģīņØ┤ņģś ņĀĆĒĢŁņä▒ ņŚŁņŗ£ ņ╗żņ¦ä Ļ▓āņ£╝ļĪ£ ņŚ¼Ļ▓©ņ¦äļŗż. ĒĢ£ĒÄĖ

Fig. 5(b) ņŚÉņä£ ļ¼┤Ļ▓ī Ļ░Éņåīļ¤ē ļ│ĆĒÖöļŖö ņ║Éļ╣äĒģīņØ┤ņģś ņ╣©ņŗØņŗżĒŚś ņŗ£Ļ░ä 90 sec Ļ▓ĮĻ│╝ ņŗ£ņĀÉņŚÉņä£ ļÅäņן ĒܤņłśņŚÉ Ļ┤ĆĻ│äņŚåņØ┤ ļ¬©ļæÉ ņŗżĒŚśņŗ£Ļ░ä Ļ▓ĮĻ│╝ņŚÉ ļö░ļØ╝ ļ¼┤Ļ▓ī Ļ░Éņåīļ¤ē ņ”ØĻ░ĆĒĢśļŖö ņ£Āņé¼ĒĢ£ Ļ▓ĮĒ¢źņØä ļéśĒāĆļāłļŗż. ņŗżĒŚśņóģļŻī ņŗ£ņĀÉņØĖ 180 secņŚÉņä£ņØś ļ¼┤Ļ▓ī Ļ░Éņåīļ¤ēņØĆ 1ĒÜī > 2ĒÜī > 3ĒÜī ļÅäņן ņł£ņ£╝ļĪ£ ņ×æĻ▓ī Ļ│äņĖĪļÉśņ¢┤ ņĢ×ņäĀ

Fig. 5(a) ņØś Ēæ£ļ®┤ ņåÉņāü Ļ▓ĮĒ¢źĻ│╝ ņל ņØ╝ņ╣śĒĢśļŖö Ļ▓░Ļ│╝ņ×äņØä ņĢī ņłś ņ׳ļŗż. Ļ▓░Ļ│╝ņĀüņ£╝ļĪ£ ņ║Éļ╣äĒģīņØ┤ņģś ņ╣©ņŗØ ņåÉņāüņØ┤ ņÜ░ļĀłĒāä ļÅäņן ĒܤņłśņŚÉ ļ¼┤Ļ┤ĆĒĢśĻ▓ī Ļ▒░ņØś ņ£Āņé¼ĒĢ£ ņŗ£ĻĖ░ņŚÉ Ļ░£ņŗ£ļÉśņ¢┤ ņ¦äņĀäļÉśņŚłņ£╝ļéś ņØ┤Ēøä ņ¦ĆņåŹņĀüņØĖ ņ║Éļ╣äĒģīņØ┤ņģś ņ╣©ņŗØņŗżĒŚś ņ¦äĒ¢ē ņŗ£ ļÅäņן ĒܤņłśĻ░Ć ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ņÜ░ļĀłĒāä ļÅäļ¦ēņØś ļČĆņ░®ļĀź ņŚŁņŗ£ ņ”ØĻ░ĆĒĢśņŚ¼ ņ║Éļ╣äĒģīņØ┤ņģś ņ╣©ņŗØ ņåÉņāü ņåŹļÅäĻ░Ć ņāüļīĆņĀüņ£╝ļĪ£ Ļ░ÉņåīĒĢśļŖö Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

3.3 ņ║Éļ╣äĒģīņØ┤ņģś ņ╣©ņŗØ ļ®öņ╣┤ļŗłņ”ś

ņĢ×ņäĀ

Fig. 5(a) ņŚÉņä£ ņÜ░ļĀłĒāä ļÅäņן Ēܤņłś 1ĒÜī ņŗ£ĒŚśĒÄĖņØś Ļ▓ĮņÜ░ ņ║Éļ╣äĒģīņØ┤ņģś ņ╣©ņŗØņŗżĒŚś Ļ▓ĮĻ│╝ ņŗ£Ļ░ä 90 sec ņØ┤ņĀäĻ╣īņ¦ĆļŖö ņ£ĪņĢłņ£╝ļĪ£ Ēæ£ļ®┤ ņåÉņāüņØ┤ ĒÖĢņØĖļÉśņ¦Ć ņĢŖļŗżĻ░Ć ņŗżĒŚśņŗ£Ļ░ä 90 sec Ļ▓ĮĻ│╝ ņŗ£ Ļ░æņ×æņŖżļ¤ĮĻ▓ī ņÜ░ļĀłĒāä ļÅäļ¦ē ņØ╝ļČĆĻ░Ć Ēāłļ”¼ļÉśļŖö Ēæ£ļ®┤ ņåÉņāüņØ┤ ļ░£ņāØĒĢśņśĆļŗż. ņÜ░ļĀłĒāä ļÅäņן Ēܤņłś 2ĒÜīņÖĆ 3ĒÜīļÅä ņ£Āņé¼ĒĢ£ Ēæ£ļ®┤ ņåÉņāü Ļ▓ĮĒ¢źņØ┤ ĒÖĢņØĖļÉśņŚłļŗż. ļö░ļØ╝ņä£ ņÜ░ļĀłĒāä ļÅäļ¦ēņØś ņ║Éļ╣äĒģīņØ┤ņģś ņ╣©ņŗØ ņåÉņāü Ļ▓ĮĒ¢źņØä ļŹöņÜ▒ ņāüņäĖĒĢśĻ▓ī ĒīīņĢģĒĢśĻĖ░ ņ£äĒĢ┤ ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓ĮņØä ĒÖ£ņÜ®ĒĢśņŚ¼ ņ║Éļ╣äĒģīņØ┤ņģś ņ╣©ņŗØņŗżĒŚś Ļ▓ĮĻ│╝ņŚÉ ļö░ļźĖ ĻĘĖ ļ»ĖņäĖĻĄ¼ņĪ░ļź╝ Ļ┤Ćņ░░ĒĢśņśĆļŗż.

Fig. 6ņØĆ ņ║Éļ╣äĒģīņØ┤ņģś ņ╣©ņŗØ ņåÉņāü Ļ▓ĮĒ¢źņØä ĒīīņĢģĒĢśĻĖ░ ņ£äĒĢ┤

Fig. 5(a) ņŚÉņä£ ļÅäņן Ēܤņłś 1ĒÜī ņŗ£ĒŚśĒÄĖņŚÉ ļīĆĒĢśņŚ¼ ņ║Éļ╣äĒģīņØ┤ņģś ņ╣©ņŗØņŗżĒŚś 90 sec Ļ▓ĮĻ│╝ļÉ£ ņŗ£ĒŚśĒÄĖ Ēæ£ļ®┤ņØä ļČäņäØĒĢ£ Ļ▓āņØ┤ļŗż. ņŗ£ĒŚśĒÄĖ ņżæņĢÖļČĆņŚÉ ņ£äņ╣śĒĢ£ ņåÉņāü ņśüņŚŁņØä ņżæņŗ¼ņ£╝ļĪ£ ĻĘĖ ņŻ╝ļ│ĆļČĆ(

Fig. 6(a) )ļź╝ Ļ┤Ćņ░░ĒĢ£ Ļ▓░Ļ│╝ ņĀĆļ░░ņ£© ņé¼ņ¦äņŚÉņä£ ņ║Éļ╣äĒģīņØ┤ņģś ņ╣©ņŗØ Ļ│ĄĻ▓®ņŚÉ ņØśĒĢ┤ ĻĄŁļČĆņĀüņØĖ Ēö╝ĒŖĖ(pit) ņåÉņāüļōżņØ┤ ļ░£ņāØĒĢśņŚ¼ ĒĢśņ¢Ć ņĀÉĻ│╝ Ļ░ÖņØ┤ Ļ┤Ćņ░░ļÉśņŚłņ£╝ļ®░, Ļ│Āļ░░ņ£© ņé¼ņ¦äņŚÉņä£ļŖö Ēö╝ĒŖĖ ņåÉņāüņØĆ ņ¦ĆņåŹņĀüņØĖ ņ║Éļ╣äĒģīņØ┤ņģś ņ╣©ņŗØ Ļ│ĄĻ▓® ņŗ£ Ēü¼ļ×Ö ņåÉņāüņØ┤ ļÅÖļ░śļÉśņ¢┤ ņĀÉņ¦äņĀüņ£╝ļĪ£ ņä▒ņןĒĢśļŖö Ļ▓ĮĒ¢źņØä ļéśĒāĆļāłļŗż. ņØ┤ļĀćĻ▓ī ņä▒ņןĒĢ£ Ēö╝ĒŖĖ ņåÉņāüļōżņØĆ ņØ┤ņøāĒĢ£ Ēö╝ĒŖĖļōżĻ│╝ Ļ▓░ĒĢ®ĒĢśņŚ¼ ļÅäļ¦ēņØś Ēæ£ļ®┤ ņåÉņāüņØĆ ĻĖēĻ▓®Ē׳ ņ¦äņĀäļÉśļŖö Ļ▓āņ£╝ļĪ£ ņŚ¼Ļ▓©ņ¦äļŗż. Ļ▓░ĻĄŁ ņÜ░ļĀłĒāä ļÅäļ¦ē ņØ╝ļČĆĻ░Ć ļ░Ģļ”¼ļÉśņ¢┤

Fig. 5(a) ņÖĆ Ļ░ÖņØ┤ ņŗ£ĒŚśĒÄĖ ņżæņĢÖļČĆņŚÉ ņåÉņāüņśüņŚŁņØ┤ ļ░£ņāØĒĢśĻ▓ī ļÉ£ļŗż. ĒĢ£ĒÄĖ

Fig. 6(b) ņŚÉņä£ņÖĆ Ļ░ÖņØ┤ ņåÉņāüņśüņŚŁ ļé┤ļČĆļź╝ Ļ┤Ćņ░░ĒĢ£ Ļ▓░Ļ│╝ ļģĖņČ£ļÉ£ ĒŹ╝Ēŗ░Ļ░Ć ļ¼┤ņłśĒ׳ ļ¦ÄņØĆ ĻĄ¼ņāüņ×ģņ×ÉļĪ£ ĒśĢņä▒ļÉśņ¢┤ ņ׳ņØīņØä ņĢī ņłś ņ׳ļŗż. ĻĘĖļ”¼Ļ│Ā ņĀĆļ░░ņ£© ņé¼ņ¦äņŚÉņä£ņÖĆ Ļ░ÖņØ┤ ņāüļīĆņĀüņ£╝ļĪ£ ņ¢┤ļæÉņÜ┤ ļČĆļČäņØĆ ĻĄŁļČĆņĀüņ£╝ļĪ£ ņ╣©ņŗØļÉśņ¢┤ Ļ╣ŖņØ┤ļ░®Ē¢źņ£╝ļĪ£ ņåÉņāüņØ┤ ņ¦äņĀäļÉśļŖö ņ¢æņāüņØä ļ│┤ņśĆļŗż. ĻĘĖļ”¼Ļ│Ā Ļ│Āļ░░ņ£© ņé¼ņ¦äņŚÉņä£ņÖĆ Ļ░ÖņØ┤ ĻĄŁļČĆ ņåÉņāüļČĆņØś ĒŹ╝Ēŗ░ ņ×ģņ×ÉļōżņØ┤ ĻĄ¼ņāüņØś ņøÉĒśĢ ĒśĢņāüņØä ĻĘĖļīĆļĪ£ ļ│┤ņĪ┤ĒĢśĻ│Ā ņ׳ļŗżļŖö ņĀÉņØä Ļ│ĀļĀżĒĢ┤ļ│┤ļ®┤ ņ║Éļ╣äĒģīņØ┤ņģś ņ╣©ņŗØ Ļ│ĄĻ▓® ņŗ£ ĒŹ╝Ēŗ░ ņ×ģņ×ÉņØś ņ×Éņ▓┤ ņåÉņāü ļ│┤ļŗżļŖö ņ×ģņ×ÉņÖĆ ņ×ģņ×É ņé¼ņØ┤ņØś Ļ▓░ĒĢ®ņØ┤ ņĀłļŗ©ļÉśļ®┤ņä£ Ēāłļ”¼ļÉśņ¢┤ ņåÉņāüņØ┤ ņ¦äņĀäļÉśļŖö Ļ▓āņ£╝ļĪ£ ņāØĻ░üĒĢĀ ņłś ņ׳ļŗż. ļśÉĒĢ£ ņØ╝ļŗ© ĒŹ╝Ēŗ░Ļ░Ć ļģĖņČ£ļÉĀ ņĀĢļÅäļĪ£ ņÜ░ļĀłĒāä ļÅäļ¦ēņØś Ēāłļ”¼ņåÉņāüņØ┤ ļ░£ņāØĒĢśļ®┤ ņØ┤ĒøäņŚÉļŖö

Fig. 7(a) ņŚÉņä£ņÖĆ Ļ░ÖņØ┤ ņÜ░ļĀłĒāä ļÅäļ¦ēņØś Ēü¼ļ×Ö ņåÉņāüņØ┤ ļŹöņÜ▒ ļ╣Āļź┤Ļ▓ī ņ¦äņĀäļÉśņ¢┤ Ēü░ ļŹ®ņ¢┤ļ”¼ ĒśĢĒā£ņØś ņÜ░ļĀłĒāä ļÅäļ¦ē Ēāłļ”¼ ņåÉņāüņØ┤ ļ░£ņāØĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ Ēæ£ļ®┤ ņåÉņāü ņåŹļÅäĻ░Ć ĻĖēĻ▓®Ē׳ ņ¦äņĀäļÉśļŖö Ļ▓āņ£╝ļĪ£ ĒīīņĢģļÉśņŚłļŗż. ņØ┤ļĀćĻ▓ī Ēü¼ļ×Ö ņåÉņāüņŚÉ ļö░ļźĖ ļÅäļ¦ēņØś ļ╣ĀļźĖ ņ║Éļ╣äĒģīņØ┤ņģś ņ╣©ņŗØ ņåÉņāü ņ¦äņĀäņØĆ ņŚÉĒÅŁņŗ£ ļÅäļ¦ēņŚÉņä£ļÅä ļÅÖņØ╝ĒĢ£ Ļ▓ĮĒ¢źņ£╝ļĪ£ ĒÖĢņØĖļÉ£ļ░ö ņ׳ļŗż

8-10). ĻĘĖļ”¼Ļ│Ā ļÅÖņŗ£ņŚÉ ņŗ£ĒŚśĒÄĖ ņżæņĢÖļČĆņŚÉņä£ļŖö ĒŹ╝Ēŗ░Ļ░Ć ņ¦ĆņåŹņĀüņ£╝ļĪ£ Ļ╣ŖņØ┤ļ░®Ē¢źņ£╝ļĪ£ ņåÉņāüņØ┤ ņ¦äņĀäļÉśņ¢┤

Fig. 7(b) ņÖĆ Ļ░ÖņØ┤ primerĻ╣īņ¦Ć ļģĖņČ£ļÉśļŖö ņåÉņāüņØ┤ Ļ┤Ćņ░░ļÉśņŚłļŗż.

ņóģĒĢ®ņĀüņ£╝ļĪ£ ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ Ļ░£ļ░£ļÉ£ Ēæ£ļ®┤ņ▓śļ”¼ņØś ņ║Éļ╣äĒģīņØ┤ņģś ņ╣©ņŗØ ņåÉņāü ļ®öņ╣┤ļŗłņ”śņØĆ ļŗżņØīĻ│╝ Ļ░ÖņØ┤ Ļ░äļŗ©Ē׳ ņĀĢļ”¼ĒĢĀ ņłś ņ׳ļŗż.

Fig.┬Ā6

Surface observation after cavitation erosion test for 90 seconds of 1 time urethane coated specimen

Fig.┬Ā7

Surface observation after cavitation erosion test for 120 seconds of 1 time urethane coated specimen

ņ║Éļ╣äĒģīņØ┤ņģś ņ╣©ņŗØ Ļ│ĄĻ▓® ŌåÆ ņÜ░ļĀłĒāä ņāüļÅä Ēæ£ļ®┤ņØś Ēö╝ĒŖĖ ņåÉņāü Ļ░£ņŗ£ ŌåÆ ņä£ļĪ£ ņØ┤ņøāĒĢ£ Ēö╝ĒŖĖ ņåÉņāüņØś Ļ▓░ĒĢ® ŌåÆ Ēö╝ĒŖĖ ņåÉņāü ņä▒ņן ŌåÆ ņÜ░ļĀłĒāä ļÅäļ¦ēņØś ĻĄŁļČĆņĀüņØĖ Ēāłļ”¼ ņåÉņāü ŌåÆ ņÜ░ļĀłĒāä ļÅäļ¦ēņØś Ēü¼ļ×Ö ņ¦äņĀäņŚÉ ļö░ļźĖ ļäōņØ┤ļ░®Ē¢źņØś Ēæ£ļ®┤ ņåÉņāü Ļ░ĆņåŹĒÖö ŌåÆ ĒŹ╝Ēŗ░ņØś ĻĄŁļČĆņĀüņØĖ ņ╣©ņŗØ ņåÉņāü ņ¦äņĀäņŚÉ ļö░ļźĖ Ļ╣ŖņØ┤ļ░®Ē¢źņØś Ēæ£ļ®┤ ņåÉņāü Ļ░ĆņåŹĒÖö ŌåÆ primerņØś ĻĄŁļČĆņĀüņØĖ ļģĖņČ£ņØ┤ ņ¦äĒ¢ēļÉ£ļŗż.

4. Ļ▓░ ļĪĀ

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ļīĆĒśĢņÜöĒŖĖņØś ņäĀņ▓┤ Ēæ£ļ®┤ņŚÉ ļīĆĒĢśņŚ¼ ņĄ£ņĀüņØś Ļ│Āļé┤ĻĄ¼ņä▒ ļÅäņןņ×æņŚģ Ļ┤Ćļ”¼ļź╝ ņ£äĒĢ┤ Ļ░ü ļÅäņןņ×æņŚģ ļŗ©Ļ│äļ│äļĪ£ ņāīļō£ĒÄśņØ┤ĒŹ╝ ņ×æņŚģņŚÉ ļö░ļźĖ Ēæ£ļ®┤ Ļ▒░ņ╣ĀĻĖ░ņÖĆ ļÅäņן ļČĆņ░®ļĀźņØä ņāüĒśĖ ļ╣äĻĄÉĒĢ©ņ£╝ļĪ£ņŹ© ļÅäņןņ×æņŚģ ņĄ£ņĀüĒÖö ņŚ░ĻĄ¼ļź╝ ņŗżņŗ£ĒĢśņśĆļŗż. ļśÉĒĢ£ ņĄ£ņóģ ļ¦łĻ░ÉņØĖ ņÜ░ļĀłĒāä ņāüļÅä ļÅäņןņ×æņŚģņŚÉ ņ׳ņ¢┤ ņןĻĖ░Ļ░ä ņ¢æĒśĖĒĢ£ ļÅäņן ņāüĒā£ļź╝ ņ£Āņ¦ĆĒĢśĻĖ░ ņ£äĒĢ£ ņ░ĖĻ│Āņ×ÉļŻīļĪ£ņä£ ņÜ░ļĀłĒāä ļÅäņן ĒܤņłśņŚÉ ļö░ļźĖ ņ║Éļ╣äĒģīņØ┤ņģś ņ╣©ņŗØ ņŗżĒŚśņØä ĒåĄĒĢ┤ ĻĘĖ ļé┤ĻĄ¼ņä▒ņØä ĒÅēĻ░ĆĒĢśņśĆļŗż.

ļ©╝ņĀĆ, Ēæ£ļ®┤ Ļ▒░ņ╣ĀĻĖ░ņŚÉ ļö░ļźĖ ļČĆņ░®ļĀźņŚÉ Ļ┤ĆĒĢ£ ņāüĻ┤ĆĻ┤ĆĻ│äļź╝ ļČäņäØĒĢ£ Ļ▓░Ļ│╝ ņĢīļŻ©ļ»ĖļŖä ĒĢ®ĻĖł ļ¬©ņ×¼ņØś Ļ▓ĮņÜ░ ņĀüņĀłĒĢ£ ņāīļō£ĒÄśņØ┤ĒŹ╝ ņ×æņŚģ Ēøä wash primerļź╝ ņĀüņÜ®Ē¢łņØä ļĢī ļČĆņ░®ļĀźņØ┤ Ļ░Ćņן ņÜ░ņłśĒĢśĻ▓ī ļéśĒāĆļé¼ļŗż. ļ░śļ®┤ primerņÖĆ ĒŹ╝Ēŗ░ ņ×æņŚģņØś Ļ▓ĮņÜ░ņŚÉļŖö ņāīļō£ĒÄśņØ┤ĒŹ╝ ņ×æņŚģņØä ņŗżņŗ£ĒĢśņ¦Ć ņĢŖņĢäļÅä ņČ®ļČäĒĢ£ ļČĆņ░®ļĀźņØ┤ ĒÖĢņØĖļÉśņŚłĻĖ░ ļĢīļ¼ĖņŚÉ ņ×æņŚģ ĒÜ©ņ£©ņä▒Ļ│╝ Ļ▓ĮņĀ£ņĀüņØĖ ņĖĪļ®┤ņØä Ļ│ĀļĀżĒĢśņŚ¼ ņāīļō£ĒÄśņØ┤ĒŹ╝ ņ×æņŚģ ņŚåņØ┤ ļÅäņןņ×æņŚģņØä ņ¦äĒ¢ēĒĢśļŖö Ļ▓āņØ┤ ņĄ£ņĀü ņĪ░Ļ▒┤ņ£╝ļĪ£ ņäĀņĀĢļÉśņŚłļŗż. ļŗżņØīņ£╝ļĪ£ ļÅäņן ĒܤņłśņŚÉ ļö░ļźĖ ņ║Éļ╣äĒģīņØ┤ņģś ņ╣©ņŗØ ĒŖ╣ņä▒ņØä ļČäņäØĒĢ£ Ļ▓░Ļ│╝ ļÅäņן ĒܤņłśņŚÉ ņāüĻ┤ĆņŚåņØ┤ ņ║Éļ╣äĒģīņØ┤ņģś ņ╣©ņŗØ ņåÉņāüņØĆ Ļ▒░ņØś ņ£Āņé¼ĒĢ£ ņŗ£ĻĖ░ņŚÉ Ļ░£ņŗ£ļÉśņŚłņ£╝ļéś ļÅäņן Ēܤņłś ņ”ØĻ░ĆņŚÉ ļö░ļØ╝ ņÜ░ļĀłĒāä ļÅäļ¦ē ņ×Éņ▓┤ņØś Ļ▓░ĒĢ®ļĀźņØ┤ ņ”ØĻ░ĆĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ ņ║Éļ╣äĒģīņØ┤ņģś ņ╣©ņŗØ ņåÉņāü ņåŹļÅäļŖö ņāüļīĆņĀüņ£╝ļĪ£ Ļ░ÉņåīĒĢśņśĆļŗż. ļö░ļØ╝ņä£ ņŗżņĀ£ ļīĆĒśĢņÜöĒŖĖņØś ņäĀņ▓┤ ļÅäņןņ×æņŚģ ņŗ£ ļÅäņןņØś ņ£Āņ¦Ćļ│┤ņłś ņ×æņŚģ ņŗ£ņĀÉņØä Ļ│ĀļĀżĒĢśņŚ¼ ņÜ░ļĀłĒāä ļÅäņן Ēܤņłśļź╝ Ļ▓░ņĀĢĒĢĀ ĒĢäņÜöĻ░Ć ņ׳ņØä Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

Acknowledgments

ņØ┤ ļģ╝ļ¼ĖņØĆ 2016ļģä ĒĢ┤ņ¢æņłśņé░ļČĆ ņ×¼ņøÉņ£╝ļĪ£ ĒĢ£ĻĄŁĒĢ┤ņ¢æĻ│╝ĒĢÖĻĖ░ņłĀņ¦äĒØźņøÉņØś ņ¦ĆņøÉņØä ļ░øņĢä ņłśĒ¢ēļÉ£ ņŚ░ĻĄ¼ņ×ä(100ftĻĖē ļīĆĒśĢņÜöĒŖĖ ņäżĻ│ä┬ĘĻ▒┤ņĪ░ ĻĖ░ņłĀĻ░£ļ░£ ļ░Å ņŗ£ņĀ£ņäĀ Ļ▒┤ņĪ░)

References

4. S. K. Chi, J. H. Park, and M. Y. Shon, Study on Cavitation Erosion Resistance and Surface Topologies of Various Coating Materials Used in Shipbuilding Industry,

Journal of Industrial and Engineering Chemistry. 26 (2015) 384ŌĆō389.

https://doi.org/10.1016/j.jiec.2014.12.013

[CROSSREF] 5. B. G. Paik, K. S. Kim, K. Y. Kim, J. W. Ahn, T. G. Kim, K. R. Kim, and S. U. Lee, Test Method of Cavitation Erosion for Marine Coatings with Low Hardness,

Ocean Engineering. 38(13) (2011) 14951502

[CROSSREF] 6. D. S. Won, K. S. Jeon, Y. T. Hho, and J. H. Lee, Cavitation Behavior of A5083 Alloy by Vibratory Cavitation Tester, Journal of the Corrosion Science Society of Korea. 23(1) (1994) 215225

7. I. Hansson and K. A. Morch, The Dynamics of Cavity Clusters in Ultrasonic (Vibratory) Cavitation Erosion,

Journal of Applied Physics. 51(9) (1980) 46514658

[CROSSREF] 8. K. J. Kim and D. S. Kim, A Study on the Cavitation Erosion of Polymeric Materials, Journal of the Korean Institute of Chemical Engineers. 32(1) (1994) 7278

10. P.. Veerabhadra Rao, Evaluation of Epoxy Resins in Flow Cavitation Erosion, Wear. 122 (1988) 17ŌĆō95.