1. ņä£ ļĪĀ

ņ×ÉļÅÖņ░© ņ░©ņ▓┤ļŖö ņ░©ļ¤ē ņżæļ¤ēņØś 30%ļź╝ ņ░©ņ¦ĆĒĢśĻ│Ā ņ׳ņ£╝ļ®░, Ļ▓Įļ¤ēĒÖöņŚÉ ļīĆĒĢ£ ņŗ£ļīĆņĀü ņÜöĻĄ¼ļź╝ ļ¦īņĪ▒ņŗ£ĒéżĻĖ░ ņ£äĒĢśņŚ¼ ņ░©ņ▓┤ņŚÉ ņĀüņÜ®ļÉśļŖö ņåīņ×¼Ļ░Ć ņĀÉņ░© Ļ│ĀĻ░ĢļÅäĒÖöļÉśļŖö ņČöņäĖņŚÉ ņ׳ļŗż. ĒŖ╣Ē׳ ņä╝Ēä░ĒĢäļ¤¼ļŖö ņ░©ņ▓┤ ņĖĪļ®┤ņŚÉ ņ£äņ╣śĒĢśņŚ¼ ņ░©ļ¤ē ņĖĪļ®┤ ņČ®ļÅī ļ░Å ņĀäļ│ĄĒĢĀ Ļ▓ĮņÜ░ņØś ņČ®Ļ▓®Ļ│╝ ĒĢśņżæņ£╝ļĪ£ļČĆĒä░ ņŖ╣Ļ░ØņØä ņĢłņĀäĒĢśĻ▓ī ļ│┤ĒśĖĒĢśļŖö ņżæņÜöĒĢ£ ņŚŁĒĢĀņØä ĒĢśļŖö ļČĆĒÆłņ£╝ļĪ£ ļåÆņØĆ Ļ░ĢļÅä ļ░Å ņČ®ļÅīĒØĪņłśļŖźņØ┤ ņÜöĻĄ¼ļÉ£ļŗż. ļĢīļ¼ĖņŚÉ Ļ│ĀĻ░ĢļÅä ļ│┤ļĪĀĻ░ĢņØä ņĀüņÜ®ĒĢśņŚ¼ ņä╝Ēä░ĒĢäļ¤¼ļź╝ ņä▒ĒśĢņĀ£ņ×æĒĢśĻ│Ā, ļ│┤Ļ░Ģņ×¼ļź╝ ļé┤ļČĆ ņĪ░ļ”ĮĒĢśņŚ¼ ņĖĪļ®┤ ņČ®ļÅīņŚÉ ļīĆņØæĒĢśĻ│Ā ņ׳ļŗż1).

Ēī©ņ╣śņøīĒü¼ ĻĖ░ņłĀņØĆ ĒĢśļéśņØś ĻĖłĒśĢņØä ņØ┤ņÜ®ĒĢśņŚ¼ ņŚ¼ļ¤¼ Ļ░£ņØś ļČĆĒÆłņØä ļÅÖņŗ£ņŚÉ ņä▒ĒśĢĒĢ©ņ£╝ļĪ£ņŹ© Ļ░£ļ│ä ņä▒ĒśĢ Ēøä ņĪ░ļ”ĮĒĢśļŖö Ļ│ĄņĀĢņŚÉ ļ╣äĒĢ┤ ņāØņé░ņä▒ ļ░Å ņøÉĻ░Ć Ļ▓Įņ¤üļĀźņØ┤ ņÜ░ņłśĒĢ£ ņä▒ĒśĢ Ļ│Ąļ▓ĢņØ┤ļŗż2). ņŚ¼ļ¤¼ ņóģļźśņØś Ēī©ņ╣śņøīĒü¼ ļ░®ļ▓ĢņØ┤ ņĪ┤ņ×¼ĒĢśņ¦Ćļ¦ī ņ×ÉļÅÖņ░© ņä╝Ēä░ĒĢäļ¤¼ ļČĆĒÆłņŚÉ ņĀüņÜ®ĒĢśĻĖ░ ņ£äĒĢ┤ ņĀĆĒĢŁņĀÉņÜ®ņĀæņ£╝ļĪ£ Ļ▓╣ņ╣śĻĖ░ ņÜ®ņĀæ Ēøä ĒĢ½ĒöäļĀłņŖżņä▒ĒśĢĒĢśļŖö ļ░®ļ▓ĢņØä Ļ│ĀļĀżĒĢśĻ│Ā ņ׳ļŗż. ņØ┤ Ļ▓ĮņÜ░ņŚÉļŖö ĒĢ½ĒöäļĀłņŖżņä▒ĒśĢ Ēøä ņÜ®ņĀæ ņŗ£ ļ░£ņāØĒĢśļŖö ņŚ┤ņŚ░ĒÖöļČĆĻ░Ć ļ░£ņāØĒĢśņ¦Ć ņĢŖļŖö ņןņĀÉņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ļŗż.

ĻĘĖļ¤¼ļéś Ēī©ņ╣śņøīĒü¼ ĻĖ░ņłĀņØś ņĀüņÜ®ņØä ņ£äĒĢ┤ņä£ļŖö ļČĆņŗØņä▒ ĒÅēĻ░Ć ļō▒ņØś ņŗĀļó░ņä▒ ĒÅēĻ░ĆĻ░Ć ņłśļ░śļÉśņ¢┤ņĢ╝ ĒĢ£ļŗż. ĒĢ½ĒöäļĀłņŖżĒżļ░Ź Ļ│ĄņĀĢņØś Ļ▓ĮņÜ░ ņāüļ│ĆĒā£ņś©ļÅä ņØ┤ņāüņØś Ļ│Āņś©Ļ╣īņ¦Ć Ļ░ĆņŚ┤ Ēøä ņä▒ĒśĢĻ│╝ ļāēĻ░üņØä ļÅÖņŗ£ņŚÉ ņłśĒ¢ēĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ Ļ│Āņś© ļČäņ£äĻĖ░ņŚÉņä£ ļČĆņŗØņØä ņ¦ĆņŚ░ ļśÉļŖö ļ░®ņ¦ĆĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ļ│┤ļĪĀĻ░ĢņØś Ēæ£ļ®┤ņØä ļÅäĻĖłņ▓śļ”¼ĒĢśņ¦Ćļ¦ī ņÜ®ņĀæ ņżæ ļ¬©ņ×¼ņØś ņ£ĄņĀÉĻ╣īņ¦Ć Ļ░ĆņŚ┤ļÉśļ»ĆļĪ£ ņÜ®ņĀæļČĆ ļ░Å ņÜ®ņĀæļČĆņØś ņŻ╝ļ│ĆņŚÉņä£ļŖö ļÅäĻĖłņĖĄņØ┤ ņĀ£Ļ▒░ļÉśņ¢┤ ļé┤ņŗØņä▒ņØ┤ ņĀĆĒĢśļÉ£ļŗż.

ĒŗłļČĆņŗØņØĆ ņÜ®ņĢĪņØ┤ ĻĘĖļīĆļĪ£ ņĀĢņ▓┤ĒĢśĻ│Ā ņ׳ļŖö ņןņåīņŚÉ ņāØĻĖ░ļŖö ļČĆņŗØņ£╝ļĪ£ ĻĄ¼ļ®Źļōż, Ļ░£ņŖżĒéĘņØś Ēæ£ļ®┤, Ēæ£ļ®┤ņ£äņØś ņ╣©ņĀäļ¼╝, ļ│╝ĒŖĖļéś ļ”¼ļ▓│ ļ©Ėļ”¼ļČĆļČä ņĢäļלņØś Ēŗł ņé¼ņØ┤ņŚÉ ļō▒ņŚÉ ņēĮĻ▓ī ĒśĢņä▒ļÉ£ļŗż3-8). Ļ▓╣ņ╣śĻĖ░ ņØ┤ņØīļČĆņŚÉļŖö ĒīÉņ×¼ņÖĆ ĒīÉņ×¼ņé¼ņØ┤ņŚÉ ļ»ĖņäĖĒĢ£ ĒŗłņØ┤ ĒśĢņä▒ļÉśņ¢┤ ĒŗłļČĆņŗØ ĒÖśĻ▓ĮņØ┤ ņĪ░ņä▒ļÉśĻ│Ā ļČĆņŗØņØ┤ ņ¦äĒ¢ēļÉśļ®┤ ĻĖ░Ļ│äņĀü Ļ░ĢļÅäņÖĆ Ļ░ÖņØĆ ļ¼╝ņä▒ņØ┤ Ēü¼Ļ▓ī ņĀĆĒĢśļÉ£ļŗż. ĒŖ╣Ē׳ ļæÉĻ╗śĻ░Ć ņ¢ćņØĆ ņ×ÉļÅÖņ░©ņÜ® Ļ░ĢĒīÉņØś Ļ▓ĮņÜ░, ļæÉĻ╗śņåÉņŗż ļ░Å Ļ▓░ĒĢ®ļČĆ ņåÉņŗżņŚÉ ņØśĒĢ£ ļ¼╝ņä▒ņĀĆĒĢśĻ░Ć Ēü┤ Ļ▓āņØä ņēĮĻ▓ī ņśłņāüĒĢĀ ņłś ņ׳ĻĖ░ ļĢīļ¼ĖņŚÉ ļČĆņŗØĒŖ╣ņä▒ņŚÉ ļīĆĒĢ£ ĒÅēĻ░ĆļŖö ļ░śļō£ņŗ£ ņłśĒ¢ēļÉśņ¢┤ņĢ╝ļ¦ī ĒĢ£ļŗż.

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņä╝Ēä░ĒĢäļ¤¼ņØś Ēī©ņ╣śņøīĒü¼ ņĀüņÜ®ņØä Ļ│ĀļĀżĒĢśņŚ¼ ņ┤łĻ│ĀĻ░ĢļÅä Ļ▓╣ņ╣śĻĖ░ ņÜ®ņĀæļČĆņØś ļČĆņŗØņä▒ņØä ĒÅēĻ░ĆĒĢśĻ│Āņ×É ĒĢśņśĆļŗż. ļČĆĒÆłņØä ļ¬©ņé¼ĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ņŚ┤ņ▓śļ”¼ ņĀä ĒīÉņ×¼ļź╝ Ļ▓╣ņ╣śņ¢┤ ļ©╝ņĀĆ ņÜ®ņĀæĒĢ£ Ēøä ĒĢ½ĒöäļĀłņŖżņä▒ĒśĢĻ│╝ ļÅÖņØ╝ĒĢ£ ņŚ┤ņ▓śļ”¼ļź╝ ņŗżņŗ£ĒĢśņśĆļŗż. ļŗżņ¢æĒĢ£ ņÜ®ņĀæĻ│╝ ņŗżļ¦üņØä Ļ░ÉņĢłĒĢśĻĖ░ ņ£äĒĢ┤ ņŚ¼ļ¤¼ Ļ░Ćņ¦Ć ņĪ░Ļ▒┤ņØś ņŗ£ĒŚśĒÄĖņØä ņĀ£ņ×æĒĢśņśĆļŗż. ļČĆņŗØņä▒ņØä ļ╣äĻĄÉĒÅēĻ░ĆĒĢśĻĖ░ ņ£äĒĢ£ ļ░®ļ▓Ģņ£╝ļĪ£ ļČĆņŗØĒÖśĻ▓Į ļģĖņČ£ņŗ£Ļ░äņŚÉ ļö░ļźĖ ņĀæĒĢ®ļČĆ Ļ░ĢļÅäļź╝ ņĖĪņĀĢĒĢśĻ│Ā ļŗ©ļ®┤Ļ▓Ćņé¼ļź╝ ĒåĄĒĢ£ ņĀæĒĢ®ļČĆ ļČĆņŗØ ņ¦äĒ¢ēņØä ĒÖĢņØĖĒĢśņśĆļŗż.

2. ņŗżĒŚśļ░®ļ▓Ģ

ļ│┤ļĪĀņØä ņåīļ¤ē ĒżĒĢ©ĒĢśĻ│Ā ņ׳ļŖö ĒĢ½ņŖżĒģ£ĒĢæĻ░ĢņØä ņŗżĒŚśņŚÉ ņĀüņÜ®ĒĢśņśĆņ£╝ļ®░ ņĀüņÜ® ņåīņ×¼ņØś ĒÖöĒĢÖņĀü ņä▒ļČä ļ░Å ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ņØĆ Table 1Ļ│╝ Ļ░Öļŗż. ņåīņ×¼ļŖö 240 mm ├Ś 350 mm ├Ś 1.2 mm, 180 mm ├Ś 190 mm ├Ś 1.2 mm Ēü¼ĻĖ░ļĪ£ Ļ░üĻ░ü ņ×¼ļŗ©ĒĢśņŚ¼ ļäōņØĆ ĒīÉņØä ĒĢśĒīÉņ£╝ļĪ£ ļ░░ņ╣śņŗ£Ēéżņ¢┤ Ļ▓╣ņ╣śĻĖ░ ņÜ®ņĀæņØä ņłśĒ¢ēĒĢśņśĆļŗż.

Table┬Ā1

Chemical composition and mechanical properties of base material

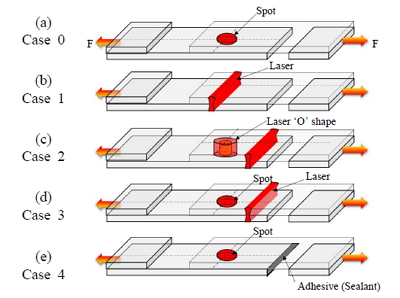

ņĀ£ņ×æĒĢ£ ņŗ£ĒŚśĒÄĖņØś ņóģļźśļź╝ Fig. 1ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. 0ļ▓ł ņŗ£ĒŚśĒÄĖņØś Ļ▓ĮņÜ░ ņ×ÉļÅÖņ░© ņĪ░ļ”Į ņŗ£ ņØ╝ļ░śņĀüņ£╝ļĪ£ ņé¼ņÜ®ļÉśļŖö ņĀĆĒĢŁ ņĀÉņÜ®ņĀæņØä ņĀüņÜ®ĒĢ£ Ļ▓ĮņÜ░ļĪ£ ļŗżļźĖ ņĪ░Ļ▒┤Ļ│╝ņØś ļ╣äĻĄÉļź╝ ņ£äĒĢśņŚ¼ ņĀ£ņ×æĒĢśņśĆļŗż. 1ļ▓ł ņŗ£ĒŚśĒÄĖņØś Ļ▓ĮņÜ░ ļĀłņØ┤ņĀĆ ņÜ®ņĀæņäĀņØä ņÖĖĻ│ĮņŚÉ ļ░░ņ╣śņŗ£Ēé© Ļ▓āņ£╝ļĪ£ņä£ ļĀłņØ┤ņĀĆ ņÜ®ņ×ģņØä ĒåĄĒĢ┤ ļé┤ļČĆņØś ņÜ®ņĀæņĀÉņØ┤ ļČĆņŗØĒÖśĻ▓ĮņŚÉ ļģĖņČ£ļÉśņ¦Ć ņĢŖļÅäļĪØ ļ░ĆĒÅÉĒĢśĻĖ░ ņ£äĒĢ£ ļ░®ņĢłņØś ņØ╝ĒÖśņ£╝ļĪ£ ņäĀņĀĢļÉśņŚłņ£╝ļ®░ ļĀłņØ┤ņĀĆ ļŗ©ļÅģņ£╝ļĪ£ ņĀüņÜ®ĒĢ£ Ļ▓ĮņÜ░ ļéśĒāĆļéśļŖö ĒśäņāüņØä ĒÖĢņØĖĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ņäĀņĀĢĒĢśņśĆļŗż. 2~ 4ļ▓ł ņŗ£ĒŚśĒÄĖņØĆ ņĪ░ļ”ĮĻ│ĄņĀĢņØä ļ│ĄĒĢ®ĒĢśņŚ¼ ņĀüņÜ®ĒĢ£ ņŗ£ĒŚśĒÄĖļōżļĪ£ ņÜ®ņĀæļČĆļź╝ ļČĆņŗØ ĒÖśĻ▓Įņ£╝ļĪ£ļČĆĒä░ ļ│┤ĒśĖĒĢ©Ļ│╝ ļÅÖņŗ£ņŚÉ ļäōņØĆ ņĀæĒĢ®ļ®┤ņĀüņØä ĒÖĢļ│┤ĒĢśņŚ¼ Ļ░Ģņä▒ņØś ņ”ØļīĆĒÜ©Ļ│╝ļź╝ ļéśĒāĆļé╝ ņłś ņ׳ņØä Ļ▓āņ£╝ļĪ£ ņśłņĖĪĒĢśņŚ¼ ņĀ£ņ×æĒĢśņśĆļŗż. 2ļ▓ł ņŗ£ĒŚśĒÄĖņØĆ ļĀłņØ┤ņĀĆ ņÜ®ņĀæņØä ņé¼ņÜ®ĒĢśņŚ¼ ļé┤ļČĆņØś ņÜ®ņĀæĒāĆņĀÉ ļ░Å Ļ░Ćņןņ×Éļ”¼ņŚÉ ņÜ®ņĀæņäĀņØä ļäŻņØĆ Ļ▓āņØ┤ļ®░, 3ļ▓łņØĆ ļé┤ļČĆņŚÉļŖö ņĀĆĒĢŁ ņĀÉņÜ®ņĀæ Ļ│ĄņĀĢņØä ņĀüņÜ®ĒĢśņŚ¼ ņØ┤ņØīļČĆļź╝ ĒśĢņä▒ĒĢśĻ│Ā Ļ░Ćņןņ×Éļ”¼ņŚÉļŖö ļĀłņØ┤ņĀĆļź╝ ņé¼ņÜ®ĒĢśņŚ¼ ņÜ®ņĀæņäĀņØä ļäŻņØĆ Ļ▓āņØ┤ļŗż. 4ļ▓ł ņŗ£ĒŚśĒÄĖņØĆ 0ļ▓ł ņŗ£ĒŚśĒÄĖņŚÉņä£ ņ¢ĖĻĖēĒĢśņśĆļŹś ņĀĆĒĢŁ ņĀÉņÜ®ņĀæņØä ņĀüņÜ®ĒĢśņŚ¼ ļé┤ļČĆņŚÉ ņÜ®ņĀæņØä ņłśĒ¢ēĒĢśĻ│Ā ņ░©ņ▓┤ņŚÉ ņĀüņÜ®ļÉśļŖö ĻĄ¼ņĪ░ņÜ® ņĀæņ░®ņĀ£ļź╝ ņé¼ņÜ®ĒĢśņŚ¼ Ēŗłņāłļź╝ ņŗżļ¦üĒĢśņśĆļŗż. ņŗżĒŚśņŚÉ ņĀüņÜ®ĒĢ£ ĻĄ¼ņĪ░ņÜ® ņĀæņ░®ņĀ£ļŖö MS 9360(Teroson ńżŠ) ņ£╝ļĪ£, ņĀäņ░®ļÅäņן Ļ│ĄņĀĢ ņżæņŚÉ Ļ│ĀņāüĒÖö ļÉĀ ņłś ņ׳ļŖö ņĀ£ĒÆłņØä ņäĀĒāØĒĢśņŚ¼ ņĀüņÜ®ĒĢśņśĆļŗż.

ņŚ╝ņłśĻ░Ć ņØ┤ņØīļČĆļĪ£ ņĀäĒīīļÉśļŖöļŹ░ ņ׳ņ¢┤ ņÖĖļČĆĒÖśĻ▓ĮĻ│╝ ņÜ®ņĀæņäĀĻ╣īņ¦ĆņØś Ļ▒░ļ”¼Ļ░Ć ņżæņÜöĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ ņÜ®ņĀæņäĀņ£╝ļĪ£ļČĆĒä░ 30 mmņØś Ēöīļ×£ņ¦Ćļź╝ ĒśĢņä▒ņŗ£Ēé¼ ņłś ņ׳ļÅäļĪØ ņäżĻ│äĒĢśņśĆļŗż. ņŗżĒŚśņŚÉ ņĀüņÜ®ĒĢ£ ņŗ£ĒŚśĒÄĖņØś ļ¬©ņŗØļÅäļź╝ Fig. 2ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. ņŗ£ļŻīļŗ╣ 4Ļ░£ņØś ņØĖņןņŗ£ĒŚśĒÄĖņØä ņ▒äņĘ©ĒĢĀ ņłś ņ׳ļÅäļĪØ ņäżĻ│äĒĢśņśĆņ£╝ļ®░, Ļ░ĢļÅäĻ░ÆņØĆ 4ĒÜī ņŗżĒŚśņØś ĒÅēĻĘĀĻ░ÆņØä ĻĄ¼ĒĢśņŚ¼ ļéśĒāĆļé┤ņŚłļŗż.

ņŗ£ĒŚśĒÄĖņØĆ Yb:YAGļź╝ ņé¼ņÜ®ĒĢśņŚ¼ ņĀ£ņ×æĒĢśņśĆņ£╝ļ®░, 450 mmņØś ņ┤łņĀÉĻ▒░ļ”¼ļź╝ Ļ░Ćņ¦ĆĻ│Ā ņ׳ļŖö Ļ┤æĒĢÖĻ│äļź╝ ņĀüņÜ®ĒĢśņśĆļŗż. ļĀłņØ┤ņĀĆ ņČ£ļĀźņØĆ 3 kWļĪ£ Ļ│ĀņĀĢĒĢśņŚ¼ Ļ│ĄĻĖēĒĢśņśĆņ£╝ļ®░, Ļ│ĄņĀĢņĀÉņØś ņ£äņ╣śņŚÉ ļö░ļØ╝ ņÜ®ņĀæņåŹļÅäņŚÉļŖö ļŗżņåī ņ░©ņØ┤ļź╝ ļæÉņŚłļŗż. Ļ▓╣ņ╣śĻĖ░ ņÜ®ņĀæļČĆļŖö 3 m/minņØś ņÜ®ņĀæņåŹļÅäļź╝ ņĀüņÜ®ĒĢśņśĆņ£╝ļ®░, ņŗżļ¦üņØä ņ£äĒĢ£ ĒĢäļĀø ņÜ®ņĀæļČĆļŖö 6 m/minņØś ņÜ®ņĀæņåŹļÅä ņĪ░Ļ▒┤ņŚÉņä£ ņĀ£ņ×æĒĢśņśĆļŗż. ļ¬©ļōĀ ņÜ®ņĀæņĪ░Ļ▒┤ņŚÉņä£ ļ╣öņØś ņ┤łņĀÉņØĆ ņŗ£ĒŚśĒÄĖņØś Ēæ£ļ®┤ņŚÉ ļ¦×ņČöĻ│Ā ņłśĒ¢ēĒĢśņśĆļŗż. ļ│äļÅäņØś ļ│┤ĒśĖĻ░ĆņŖżļŖö ņĀüņÜ®ĒĢśņ¦Ć ņĢŖņĢśļŗż. ņé¼ņĀäņŗżĒŚś Ļ▓░Ļ│╝, ĒÅÉĻ│ĪņäĀņØä ĒśĢņä▒ĒĢśļŖö ļĀłņØ┤ņĀĆ ņŗżļ¦üņÜ®ņĀæņØś ļüØņĀÉņŚÉņä£ Ēü¼ļĀłņØ┤Ēä░Ļ░Ć Ļ│╝ĒĢśĻ▓ī ļ░£ņāØļÉśņŚłļŗż. ņØ┤ļź╝ ļ░®ņ¦ĆĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ņÜ®ņĀæ ļüØņĀÉ ĻĘ╝ņ▓śņŚÉņä£ ņÜ®ņĀæņČ£ļĀźņØä ņä£ņä£Ē׳ Ļ░Éņåīņŗ£ĒéżļÅäļĪØ ņäżņĀĢĒĢśņŚ¼ ļüØņĀÉņŚÉņä£ņØś Ēü¼ļĀłņØ┤Ēä░ņØä ņĄ£ņåīĒÖö ĒĢĀ ņłś ņ׳ļÅäļĪØ ĒĢśņśĆļŗż. ņØ┤ļĢī ļüØņĀÉņŚÉņä£ņØś ļĀłņØ┤ņĀĆ ņČ£ļĀźņØĆ ņ┤łĻĖ░ ņäżņĀĢ ņČ£ļĀź 3 kWņØś 60 %ņØĖ 1.8 kWļĪ£ ņäżņĀĢĒĢśņśĆļŗż. 2ļ▓ł ņŗ£ĒŚśĒÄĖņØś ņĀ£ņ×æ ņŗ£ņŚÉļŖö ņĀĆĒĢŁ ņĀÉ ņÜ®ņĀæņŚÉņä£ ņé¼ņÜ®ĒĢśļŖö ņĀäĻĘ╣ Ēīüņ¦üĻ▓ĮĻ│╝ Ļ░ÖņØĆ 6 mm ņ¦üĻ▓ĮņØś ņøÉņØä ņŖżņ║Éļäł Ļ┤æĒĢÖĻ│äļź╝ ņé¼ņÜ®ĒĢśņŚ¼ ĒśĢņä▒ņŗ£ĒéżņŚłļŗż. ņĀĆĒĢŁ ņĀÉņÜ®ņĀæņØĆ ņé¼ņĀä ņŗżĒŚśņØä ĒåĄĒĢ┤ 300 kgf/mm2ņØś Ļ░ĆņĢĢļĀź, 8.5 kAņØś ņÜ®ņĀæņĀäļźś ĻĘĖļ”¼Ļ│Ā 200 msņØś ĒåĄņĀäņŗ£Ļ░ä ņĪ░Ļ▒┤ņŚÉņä£ ņłśĒ¢ēĒĢśņśĆļŗż.

ņÜ®ņĀæĒĢ£ ņŗ£ĒŚśĒÄĖņØĆ Ēī©ņ╣śņøīĒü¼ ņĀ£ĒÆłņØä ļ¬©ņé¼ĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ĒÅēĒīÉĻĖłĒśĢņØä ņé¼ņÜ®ĒĢśņŚ¼ ĒĢ½ņŖżĒģ£ĒĢæ ņ▓śļ”¼ĒĢśņśĆļŗż. ņØ┤Ēøä ņĀäņ░®ļÅäņןņØä ņłśĒ¢ēĒĢ£ Ēøä ņŚ╝ņłśļČäļ¼┤ņŗ£ĒŚśņØä ņŗżņŗ£ĒĢśņśĆļŗż. Table 2ņŚÉ ņŚ╝ņłśļČäļ¼┤ ņŗ£ĒŚś ņĪ░Ļ▒┤ņØä ļéśĒāĆļé┤ņŚłļŗż. ļČĆņŗØņŗ£ĒŚśņØĆ KS D 9502:2009 (ņŚ╝ņłśļČäļ¼┤ņŗ£ĒŚśļ░®ļ▓Ģ - ņżæņä▒, ņĢäņäĖĒŖĖņé░ ļ░Å ņ║ÉņŖż ļČäļ¼┤ņŗ£ĒŚś)Ļ│╝ ISO 9227:2006 (Corrosion tests in artificial atmosphere - Salt spray test)ņØśĻ▒░ĒĢśņŚ¼ ņ¦äĒ¢ēļÉśņŚłļŗż. ļČĆņŗØĒÖśĻ▓ĮņØś ņŗżļé┤ņś©ļÅäļŖö 35 ┬░C ņØ┤ļ®░, ņŗ£Ļ░äļŗ╣ ļČäļ¼┤ļ¤ēņØĆ 2 mlļĪ£ ņ£Āņ¦ĆĒĢśņśĆļŗż. ņŚ╝ņłś ĒÖśĻ▓Į ļģĖņČ£ņŗ£Ļ░äņŚÉ ļö░ļźĖ ņśüĒ¢źņØä ļČäņäØĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ļģĖņČ£ ņŗ£Ļ░äņØĆ 0, 250, 500, 1000 ņŗ£Ļ░äņ£╝ļĪ£ ņäżņĀĢĒĢśņśĆņ£╝ļ®░, Ļ░üĻ░üņØś ņĪ░Ļ▒┤ņŚÉņä£ Ļ░ĢļÅäĒÅēĻ░Ć ļ░Å ļŗ©ļ®┤Ļ▓Ćņé¼ļź╝ ņŗżņŗ£ĒĢśņśĆļŗż.

3. Ļ▓░Ļ│╝ ļ░Å Ļ│Āņ░░

ņĀ£ņ×æļÉ£ ņŗ£ĒŚśĒÄĖņØś ņÖĖĻ┤Ćņé¼ņ¦äņØä Fig. 3ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. 4ļ▓ł ņŗ£ĒŚśĒÄĖņØś ĻĄ¼ņĪ░ņÜ® ņĀæņ░®ņĀ£ļŖö ņŚ┤ņ▓śļ”¼Ļ░Ć ļÉ£ ņŗ£ĒŚśĒÄĖņŚÉ ņ▓śļ”¼ĒĢśņśĆņ£╝ļ®░ ņĀäņ░®ļÅäņן Ļ│╝ņĀĢ ņżæņŚÉ Ļ▓ĮĒÖöņŗ£ĒéżņŚłļŗż. ļČĆņŗØ ĒśäņāüņØ┤ ĒÖĢņØĖļÉ£ ņśüņŚŁņØä ļģĖļ×Ćņāē ĒÖöņé┤Ēæ£ļź╝ ņé¼ņÜ®ĒĢśņŚ¼ ļéśĒāĆļé┤ņŚłļŗż. ņŚ╝ņłś ļģĖņČ£ņØ┤ 250 ņŗ£Ļ░äņØ┤ ņ¦Ćļé£ Ļ▓ĮņÜ░, ņĀĆĒĢŁ ņĀÉ ņÜ®ņĀæņĪ░Ļ▒┤(0ļ▓ł)Ļ│╝ ļĀłņØ┤ņĀĆ ņÜ®ņĀæ ņĀüņÜ®ĒĢ£ ņĪ░Ļ▒┤(2 ļ▓ł)ņŚÉņä£ ļČĆņŗØ ĒśäņāüņØ┤ ĒÖĢņØĖļÉśņŚłļŗż. ņØ┤ļ¤¼ĒĢ£ ļČĆņŗØĒśäņāüņØĆ ņŚ╝ņłś ļģĖņČ£ņŗ£Ļ░äņØ┤ ņ¦Ćļé©ņŚÉ ļö░ļØ╝ Ļ░ĆņåŹĒÖöļÉśļ®░, 1000 ņŗ£Ļ░äņØ┤ ņ¦Ćļé£ Ļ▓ĮņÜ░ ļ¬©ļōĀ ņĪ░Ļ▒┤ņŚÉņä£ ļČĆņŗØĒśäņāüņØ┤ Ļ┤Ćņ░░ļÉśņŚłļŗż.

ņĀĆĒĢŁņĀÉ ņÜ®ņĀæņØä ņĀüņÜ®ĒĢ£ ņŗ£ĒŚśĒÄĖņØś Ļ▓ĮņÜ░ Ēæ£ļ®┤ņŚÉņä£ņØś ļČĆņŗØņØĆ ĒÖĢņØĖļÉśņ¦Ć ņĢŖĻ│Ā, ņĀæĒĢ®Ļ│äļ®┤ņŚÉņä£ņØś ļČĆņŗØļ¦īņØ┤ ņ¦äĒ¢ēļÉśņŚłļŗż. ĻĘĖļ¤¼ļéś ļĀłņØ┤ņĀĆ ņÜ®ņĀæņØä ņĀüņÜ®ĒĢ£ Ļ▓ĮņÜ░ Fig. 4(a)ņÖĆ Ļ░ÖņØ┤ ņÜ®ņ£ĄņäĀņØä ļö░ļØ╝ ļČĆņŗØņØ┤ ņ¦äĒ¢ēļÉśļŖö Ļ▓āņØ┤ ĒÖĢņØĖļÉśņŚłļŗż. ņĀ£ņ×æļÉ£ ņŗ£ĒŚśĒÄĖņØĆ ISO/DIS 8501-3, ŌĆ£Preparation of steel substrates before the application of paints and related productsŌĆØļź╝ ĻĖ░ņżĆņ£╝ļĪ£, ļĖīļ¤¼ņŗ▒ņØä ņé¼ņÜ®ĒĢśņŚ¼ Ēæ£ļ®┤ņØś ņśżņŚ╝ļ¼╝ņ¦łņØä ņĀ£Ļ▒░ĒĢśĻ│Ā ņĀäņ░®ļÅäņןņØä ņŗżņŗ£ĒĢśņŚ¼ ņżĆļ╣äĒĢśņśĆļŗż. ļČĆņŗØņŗ£ĒŚś ņĀä ņ£ĪņĢłĻ▓Ćņé¼ Ļ▓░Ļ│╝ņŚÉņä£ļŖö ļ╣äļō£ ņĀäņ▓┤Ēæ£ļ®┤ņØ┤ ļ╣łĒŗłņŚåņØ┤ ļÅäņןļÉ£ Ļ▓āņ£╝ļĪ£ ĒÖĢņØĖļÉśņŚłņ£╝ļéś, ļČĆņŗØņŗ£ĒŚś ĒøäņØś ļ╣äļō£ Ēæ£ļ®┤ņØä ĒÖĢņØĖĒĢ┤ ļ│Ė Ļ▓░Ļ│╝ ņÜ®ņ£ĄņäĀņØä ļö░ļØ╝ ļČĆņŗØņØ┤ ņŗ£ņ×æļÉśļŖö Ļ▓āņØ┤ ĒÖĢņØĖļÉśņ¢┤ ļÅäņןņØ┤ ļČĆļČäņĀüņ£╝ļĪ£ ņÖäļ▓ĮĒ׳ ļ░Ćņ░®ļÉśņ¦Ć ļ¬╗ĒĢśņśĆņØīņØä ņśłņĖĪĒĢĀ ņłś ņ׳ņŚłļŗż. ĻĄ¼ņĪ░ņĀü ņØ┤ņ£ĀļĪ£ ņÜ®ņĀæļČĆ ņŻ╝ļ│ĆņŚÉ ĒśĢņä▒ļÉ£ ņśżņŚ╝ņØ┤ ņÖäļ▓ĮĒ׳ ņĀ£Ļ▒░ļÉśņ¦Ć ļ¬╗ĒĢśņŚ¼ ļÅäņןņØ┤ ņÖäļ▓ĮĒ׳ ļ░Ćņ░®ļÉśņ¦Ć ļ¬╗ĒĢśĻ│Ā ļōżļ£Ėņ£╝ļĪ£ņŹ© ĒŗłļČĆņŗØ ĒÖśĻ▓ĮņØ┤ ņĪ░ņä▒ļÉśņŚłĻĖ░ ļĢīļ¼Ėņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ĻĘĖļ¤¼ļéś ņ¢æņé░Ļ│╝ņĀĢņŚÉņä£ļŖö ņé░ņäĖ ļō▒ņØś ļ│┤ļŗż ļŗżņ¢æĒĢ£ ļ░®ļ▓ĢņØä ņĀüņÜ®ĒĢśņŚ¼ ņÜ®ņĀæļČĆ ņŻ╝ļ│ĆņØś ņśżņŚ╝ņØä ņĀĢļ”¼ĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ, ņŗżņĀ£ ņĀ£ņ×æĻ│╝ņĀĢņŚÉņä£ļŖö ļ╣äļō£ļź╝ ļö░ļØ╝ ļ░£ņāØĒĢśļŖö ļČĆņŗØņĀĢļÅäĻ░Ć Ļ░ÉņåīĒĢĀ Ļ▓āņ£╝ļĪ£ ņśłņĖĪļÉ£ļŗż.

ĒŗłļČĆņŗØņØĆ ĻĖłņåŹņØś ņÜ®ĒĢ┤ņŚÉ ņØśĒĢ┤ Ēŗł ļé┤ļČĆņŚÉ ĻĖłņåŹņØ┤ņś©ņØ┤ ļåŹņČĢļÉśņ¢┤ Ēŗł ļé┤ņÖĖņØś ņØ┤ņś©ļåŹļÅäņ░©ņŚÉ ņØśĒĢśņŚ¼ ĒśĢņä▒ļÉśļŖö ļČĆņŗØņ×æņÜ®ņ£╝ļĪ£ ņ▓śņØī ļČĆņŗØņØ┤ ļ░£ņāØĒĢśļ®┤ Ēŗł ļé┤ļČĆņŚÉņä£ļŖö ņ¢æĻĘ╣ļ░śņØæ(MŌåÆM++e-)Ļ│╝ ņØīĻĘ╣ļ░śņØæ(O2+2H2O+4e-ŌåÆ4OH-)ņØ┤ ņ¦äĒ¢ēļÉ£ļŗż. ļČĆņŗØņØ┤ ļŹöņÜ▒ ņ¦äĒ¢ēļÉ©ņŚÉ ļö░ļØ╝ ņé░ņåīļŖö Ļ│ĀĻ░łļÉśĻ│Ā ņØīĻĘ╣ļ░śņØæņØ┤ ņ¢ĄņĀ£ļÉśņ¢┤ OH-ņØś ņāØņä▒ņØ┤ Ļ░ÉņåīļÉśļ»ĆļĪ£ ņĀäĻĖ░ņĀü ņżæņä▒ņØ┤ ņ£Āņ¦ĆļÉĀ ļĢīĻ╣īņ¦Ć Cl-ņØ┤ņś©ņØ┤ Ēŗł ļé┤ļČĆļĪ£ ņ£Āņ×ģļÉ£ļŗż. Cl-ņØ┤ņś©ņØĆ ĻĖłņåŹĻ│╝ Ļ▓░ĒĢ®ĒĢśņŚ¼ ĻĖłņåŹņŚ╝(M+Cl-)ņØä ĒśĢņä▒ĒĢśĻ│Ā ņØ┤ ņŚ╝ņØ┤ Ļ░ĆņłśļČäĒĢ┤ĒĢśņŚ¼ MCl+H2OŌåÆHCl ļ░śņØæņØä ĒåĄĒĢ┤ HClņØä ĒśĢņä▒ĒĢśļ®┤ņä£ pHĻ░Ć ņĀĆĒĢśļÉśļ»ĆļĪ£ ņØ┤ļĪ£ ņØĖĒĢ┤ ļČĆļÅÖĒā£Ēö╝ļ¦ē ĒīīĻ┤┤ņŚÉ ņØ┤ļź┤Ļ▓ī ļÉ£ļŗż9).

ņØ┤ļ¤¼ĒĢ£ ĒŗłļČĆņŗØņØä ļ░®ņ¦ĆĒĢśĻ│Āņ×É ĻĄ¼ņĪ░ņÜ® ņĀæņ░®ņĀ£ļź╝ ņé¼ņÜ®ĒĢśņŚ¼ ņÜ®ņĀæļČĆļź╝ ļ░ĆĒÅÉņŗ£ĒéżņŚłņØīņŚÉļÅä Fig. 4(b)ņÖĆ Ļ░ÖņØ┤ ļČĆņŗØņØś ņ”ØĻ▒░Ļ░Ć ĒÖĢņØĖļÉśņ¢┤, ĻĄ¼ņĪ░ņÜ® ņĀæņ░®ņĀ£ļĪ£ ņÖĖļČĆ ļīĆĻĖ░ņÖĆņØś ņÖäļ▓ĮĒĢ£ ņ░©ļŗ©ņØĆ ļČłĻ░ĆļŖźĒĢ©ņØä ĒÖĢņØĖĒĢśņśĆļŗż.

3.1 ņŚ╝ņłśļČäļ¼┤ ļģĖņČ£ņŗ£Ļ░ä ņ”ØĻ░ĆņŚÉ ļö░ļźĖ ņŗ£ĒŚśĒÄĖņØś Ļ░ĢļÅä ĒÅēĻ░Ć

ņŚ╝ņłś ļČäļ¼┤ņŗ£ĒŚśņØä ņŗżņŗ£ĒĢ£ Ļ░ü ņŗ£ĒŚśĒÄĖņŚÉ ņĀäļŗ©ņØĖņןņŗ£ĒŚśņØä ņŗżņŗ£ĒĢśņśĆļŗż. Fig. 5ņÖĆ Ļ░ÖņØ┤ Ļ░ü Ļ▓ĮņÜ░ņŚÉņä£ļŖö ņĀæĒĢ®ļ®┤ņĀü ļ░Å ĻĄ¼ņåŹņĪ░Ļ▒┤ņØ┤ ņāüņØ┤ĒĢśļ»ĆļĪ£ ĒĢśņżæņØś ļ¬©ļō£Ļ░Ć ļÅÖņØ╝ĒĢśņ¦ĆļŖö ņĢŖļŗż.

ņĀäļŗ©ņØĖņןņŗ£ĒŚśņØä ĒåĄĒĢ┤ ņĖĪņĀĢļÉ£ Ļ░ĢļÅäĻ░ÆņØä Fig. 6ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. ņŗ£ĒŚśņØä ĒåĄĒĢ┤ ņĖĪņĀĢļÉ£ ņĀĆĒĢŁņĀÉ ņÜ®ņĀæļČĆ(0 ļ▓ł)ņØś ņĀäļŗ©ņØĖņןĻ░ĢļÅäļŖö ņŚ╝ņłśļČäļ¼┤ ļģĖņČ£ņŗ£Ļ░äĻ│╝ ņāüĻ┤ĆņŚåņØ┤ KS B 0850-B gradeņŚÉņä£ ņÜöĻĄ¼ĒĢśļŖö 9.258 kN ļ│┤ļŗż ļåÆņØĆ Ļ░ĢļÅäļź╝ ļéśĒāĆļé┤ņŚłļŗż. ņĄ£ņĀĆĻ░ĢļÅäļŖö ļĀłņØ┤ņĀĆ ņÜ®ņĀæņØä ļŗ©ļÅģņ£╝ļĪ£ ņŗ£Ē¢ēĒĢ£ ņŗ£ĒŚśĒÄĖ(1 ļ▓ł)ņŚÉņä£ ņĖĪņĀĢņØ┤ ļÉśņŚłļŖöļŹ░ ļĀłņØ┤ņĀĆ ņÜ®ņĀæņŚÉ ņØśĒĢ┤ ņĀæĒĢ®Ļ│äļ®┤ņØ┤ ņóüĻ▓ī ĒśĢņä▒ļÉśņŚłĻ│Ā Ļ│äļ®┤Ēīīļŗ©ņØ┤ ļ░£ņāØĒĢśļ®┤ņä£ Ļ░ĢļÅäĻ░Ć ļé«Ļ▓ī ņĖĪņĀĢļÉśņŚłļŗż. ļ│ĄĒĢ®Ļ│ĄņĀĢņØä ņĀüņÜ®ĒĢ£ Ļ▓ĮņÜ░ņŚÉņä£ ņāüļīĆņĀüņ£╝ļĪ£ ļåÆņØĆ Ļ░ĢļÅäĻ░Ć ņĖĪņĀĢļÉśņŚłņ£╝ļ®░ ņØ┤Ļ▓āņØĆ ņĢ×ņä£ ņ¢ĖĻĖēĒĢ£ ļ░öņÖĆ ļ¦łņ░¼Ļ░Ćņ¦ĆļĪ£ ļ│┤ļŗż ļäōņØĆ ļ®┤ņĀüņØ┤ ĻĄ¼ņåŹļÉśņŚłĻĖ░ ļĢīļ¼Ėņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ņŗ£ĒŚśĻ▓░Ļ│╝ņŚÉņä£ 1000ņŗ£Ļ░äĻ╣īņ¦Ć ņŚ╝ņłśņŚÉ ļģĖņČ£ņŗ£ņ╝░ņØīņŚÉļÅä Ļ░ĢļÅäņĀĆĒĢśļŖö Ēü¼ņ¦Ć ņĢŖņĢśļŗż.

Fig.┬Ā6

Tensile-shear strength of corrosion test sample depend on exposure time in corrosion environment

ļśÉĒĢ£ ĻĄ¼ņĪ░ņÜ® ņĀæņ░®ņĀ£ļź╝ ņé¼ņÜ®ĒĢśņŚ¼ ļ░ĆĒÅÉņŗ£ĒéżņŚłņØīņŚÉļÅä 1000 ņŗ£Ļ░äņØ┤ ņ¦Ćļé£ ĒøäņŚÉļŖö ļČĆņŗØ ĒØöņĀüņØ┤ ĒÖĢņØĖļÉśņ¢┤ ĻĄ¼ņĪ░ņÜ® ņĀæņ░®ņĀ£ļĪ£ ņÖĖļČĆ ļīĆĻĖ░ņÖĆņØś ņÖäļ▓ĮĒĢ£ ņ░©ļŗ©ņØĆ ļČłĻ░ĆļŖźĒĢ©ņØä ĒÖĢņØĖĒĢśņśĆļŗż.

3.2 ņŚ╝ņłśļČäļ¼┤ ļģĖņČ£ņŗ£Ļ░äļ│ä ņØ┤ņØīļČĆ ļŗ©ļ®┤ Ļ▓Ćņé¼

ņĪ░Ļ▒┤ļ│ä ļŗ©ļ®┤ņØä ņ▒äņĘ©ĒĢśņŚ¼ Fig. 7ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. ņØ┤ ļĢī 0, 3, 4ļ▓ł ņŗ£ĒŚśĒÄĖņŚÉņä£ļŖö ņĀĆĒĢŁņĀÉņÜ®ņĀæļČĆņŚÉņä£ ņŗ£ĒŚśĒÄĖņØä ņ▒äņĘ©ĒĢśņśĆņ£╝ļ®░, 1ļ▓łĻ│╝ 2ļ▓ł ņŗ£ĒŚśĒÄĖņŚÉņä£ļŖö ļĀłņØ┤ņĀĆ ņÜ®ņĀæļČĆņŚÉņä£ ņŗ£ĒŚśĒÄĖņØä ņ▒äņĘ©ĒĢśņśĆļŗż. ņÖĖļČĆņÖĆņØś ņĀæņ┤ēņØä ļĀłņØ┤ņĀĆ ņÜ®ņĀæ ļśÉļŖö ĻĄ¼ņĪ░ņÜ® ņĀæņ░®ņĀ£ ļō▒ņ£╝ļĪ£ ņ░©ļŗ©ĒĢśņśĆņØä ļĢī, ļé┤ļČĆņØś ņÜ®ņĀæļČĆĻ░Ć ņśüĒ¢źņØä ļ░øņĢśļŖöņ¦Ćļź╝ ļČäņäØĒĢśĻĖ░ ņ£äĒĢ©ņØ┤ļŗż.

ļŗ©ļ®┤ļČäņäØ Ļ▓░Ļ│╝, case 0ļ▓ł ņŗ£ĒŚśĒÄĖņŚÉņä£ļŖö ņŚ╝ņłś ļģĖņČ£ņŗ£Ļ░äņØ┤ 250 ņŗ£Ļ░äņØ┤ ņ¦Ćļé£ ņØ┤ĒøäļČĆĒä░ Ļ│äļ®┤ ņŻ╝ļ│ĆņŚÉ ļČĆņŗØņØś ĒØöņĀüņØ┤ ļéśĒāĆļé©ņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ņŚłļŗż. ņÜ®ņĀæ ļśÉļŖö ņŚ┤ņ▓śļ”¼ Ēøä ļ░£ņāØĒĢ£ ļ│ĆĒśĢņ£╝ļĪ£ ņØĖĒĢ┤ ĒīÉņ×¼ ņé¼ņØ┤ņŚÉ ļōżļ£ĖņØ┤ ļ░£ņāØĒĢśņŚ¼ ņŚ╝ņłśĻ░Ć ņĀæĻĘ╝ĒĢĀ ņłś ņ׳ļŖö ĒŗłņØ┤ ĒśĢņä▒ļÉśņŚłĻĖ░ ļĢīļ¼Ėņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ļČĆņŗØņØ┤ ņ¦äĒ¢ēļÉ£ ņ£äņ╣śļŖö ņÜ®ņ£ĄļČĆ ņŻ╝ļ│Ćņ£╝ļĪ£ņä£ ņĢ×ņä£ ņ¢ĖĻĖēĒĢ£ Fig. 2ņØś ņ£äņ╣śņÖĆ Ļ░Öļŗż. ĒŗłļČĆņŗØņØ┤ ļ░£ņāØĒĢśĻĖ░ ņ£äĒĢ┤ņä£ļŖö ĒŗłņØ┤ ņŚ╝ņłśĻ░Ć ņ╣©Ēł¼ĒĢĀ ņłś ņ׳ņØä ņĀĢļÅäļĪ£ ļäōņ¢┤ņĢ╝ ĒĢśĻ│Ā ņŚ╝ņłśĻ░Ć ņĀĢņ▓┤ ļÉĀ ņłś ņ׳ņØä ņĀĢļÅäļĪ£ ņóüņĢäņĢ╝ ĒĢśļŖöļŹ░, ļĀłņØ┤ņĀĆ ņÜ®ņĀæ ņŗ£ĒŚśĒÄĖņØś Ļ▓ĮņÜ░, ņĀĆĒĢŁņĀÉ ņÜ®ņĀæ ņŗ£ĒŚśĒÄĖĻ│╝ ņ£Āņé¼ĒĢśĻ▓ī ņÖĖļČĆĒÖśĻ▓ĮĻ│╝ ņĀæņ┤ēĒĢĀ Ļ░ĆļŖźņä▒ņØ┤ ņ׳ņ£╝ļéś ĒīÉņ×¼ ņé¼ņØ┤ņØś ĒŗłņØ┤ ņóüņĢä 250ņŗ£Ļ░äņŚÉņä£ļŖö ļČĆņŗØĒØöņĀüņØ┤ ļ░£Ļ▓¼ļÉśņ¦Ć ņĢŖņĢśļŗż. ĻĘĖļ¤¼ļéś ĻĘĖļ”╝ņŚÉņä£ņÖĆ Ļ░ÖņØ┤ ļģĖņČ£ņŗ£Ļ░äņØ┤ ĻĖĖņ¢┤ņ¦Ćļ®┤ņä£ Ļ│äļ®┤ņŚÉņä£ ļČĆņŗØņØ┤ ņ¦äĒ¢ēņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż. ņŗżĒŚśņŚÉņä£ Ļ│äļ®┤ ļČĆņŗØļČĆņØś ĻĖĖņØ┤ļŖö 0.2 ~ 0.3 mmļĪ£ ņĀĆĒĢŁ ņĀÉ ņÜ®ņĀæ ļśÉļŖö ļĀłņØ┤ņĀĆ ņÜ®ņĀæņ£╝ļĪ£ ĒśĢņä▒ļÉśļŖö ņĀæĒĢ®Ļ│äļ®┤ ļäłļ╣äņŚÉ ļ╣äĒĢ┤ņä£ļŖö ņČ®ļČäĒ׳ ņ×æĻĖ░ ļĢīļ¼Ėņ£╝ļĪ£ Ļ░ĢļÅäņŚÉ ņśüĒ¢źņØä ļ»Ėņ╣śņ¦Ć ļ¬╗ĒĢ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ļĀłņØ┤ņĀĆ ņŗżļ¦ü ņÜ®ņĀæņØä ņłśĒ¢ēĒĢ£ Ļ▓ĮņÜ░ ļé┤ļČĆņŚÉ ņ£äņ╣śĒĢ£ ņÜ®ņĀæļČĆņŚÉņä£ ļČĆņŗØņØ┤ ņ¦äĒ¢ēļÉśņ¦Ć ņĢŖņĢśļŗż. ņ”ē, ļĀłņØ┤ņĀĆ ņŗżļ¦ü ņÜ®ņĀæņØä ņłśĒ¢ēĒĢĀ Ļ▓ĮņÜ░ ļé┤ļČĆ ņÜ®ņĀæļČĆņØś ļČĆņŗØņ£╝ļĪ£ ņØĖĒĢ£ ņĀæĒĢ®Ļ░ĢļÅäņĀĆĒĢśļź╝ ļ░®ņ¦ĆĒĢĀ ņłś ņ׳ņŚłļŗż.

4. Ļ▓░ ļĪĀ

ĒĢ½ņŖżĒģ£ĒĢæ Ēī©ņ╣śņøīĒü¼ ļČĆĒÆłņØś Ļ▓ĮņÜ░ ņżæļ¤ēĻ│╝ ļŗ©Ļ░Ć ņĀłĻ░ÉņŚÉ ņ£Āļ”¼ĒĢśļéś ņä▒ĒśĢ ņżæ ņÜ®ņĀæĻ│äļ®┤ Ēīīļŗ© ļō▒ ļ¼ĖņĀ£Ļ░Ć ļ░£ņāØĒĢ£ ņé¼ļĪĆĻ░Ć ņ׳ļŗż. ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ĒĢ½ņŖżĒģ£ĒĢæĻ░ĢņØä ļīĆņāüņ£╝ļĪ£ Ēī©ņ╣śņÜ®ņĀæņØä ļ¬©ņé¼ĒĢśĻĖ░ ņ£äĒĢ£ ņŚ¼ļ¤¼ ņĪ░Ļ▒┤ņØś Ļ▓╣ņ╣śĻĖ░ ņÜ®ņĀæļČĆļź╝ ĻĄ¼ņä▒ĒĢśĻ│Ā ņŚ╝ņłśļČäļ¼┤ ņŗżĒŚśņØä ņŗżņŗ£ĒĢśņŚ¼ ņĪ░Ļ▒┤ļ│ä ļČĆņŗØĒŖ╣ņä▒ņØä ļ╣äĻĄÉ ļČäņäØĒĢśņśĆļŗż.

1) ņĀĆĒĢŁņĀÉ ņÜ®ņĀæ ļśÉļŖö ļĀłņØ┤ņĀĆ ņÜ®ņĀæņØś ļŗ©ļÅģĻ│ĄņĀĢļ│┤ļŗż ļĀłņØ┤ņĀĆ ņŗżļ¦ü ņÜ®ņĀæĻ│╝ ļ│ĖņÜ®ņĀæņØä ļ│ĄĒĢ®ņĀüņ£╝ļĪ£ ņĀüņÜ®ĒĢ£ ņĪ░Ļ▒┤ņŚÉņä£ ļåÆņØĆ ņĀäļŗ©ņØĖņןĻ░ĢļÅäĻ░Ć ņĖĪņĀĢļÉśņŚłļŗż. ņØ┤ļŖö ņĀæĒĢ®ļ®┤ņĀüņØ┤ ļäōĻĖ░ ļĢīļ¼ĖņØ┤ļŗż.

2) ņŚ╝ņłśĒÖśĻ▓ĮņŚÉņä£ ļģĖņČ£ņŗ£Ļ░äņØ┤ 1000ņŗ£Ļ░äĻ╣īņ¦Ć ņ”ØĻ░ĆĒĢĀ Ļ▓ĮņÜ░ņŚÉļÅä ņĀäļŗ©ņØĖņןĻ░ĢļÅä ņĀĆĒĢśļŖö ļÜ£ļĀĘņØ┤ ļéśĒāĆļéśņ¦Ć ņĢŖņĢśļŗż. ņŚ╝ņłśļČäļ¼┤ņŗ£ĒŚśņŚÉ ņØśĒĢ┤ Ļ│äļ®┤ņŚÉ ļČĆņŗØņØ┤ ļ░£ņāØĒĢśļéś ļæÉĻ╗ś ļśÉļŖö ļ╣äļō£Ļ│äļ®┤ņŚÉ ļ╣äĒĢśņŚ¼ ņāüļīĆņĀüņ£╝ļĪ£ ņ×æņØĆ ņśüņŚŁņŚÉņä£ ļČĆņŗØņØ┤ ĒśĢņä▒ļÉśņŚłĻĖ░ ļĢīļ¼Ėņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

PDF Links

PDF Links PubReader

PubReader ePub Link

ePub Link Full text via DOI

Full text via DOI Download Citation

Download Citation Print

Print